Les possibilités des consignes numériques de travail se multiplient

Les systèmes de consignes numériques ont toujours le vent en poupe. Une évolution logique, puisqu’ils répondent parfaitement aux tendances et besoins actuels. L’intégration d’outils numériques et l'AI permet aux opérateurs d’accéder rapidement à une somme adéquate de connaissances pertinentes. En tant qu'entreprise manufacturière, que pouvez-vous donc attendre de tels systèmes? Quels en sont les avantages et possibilités par rapport aux alternatives existantes ?

Plus que jamais, les opérateurs ont besoin de l'assistance efficace dans leurs missions, qui évoluent et s'élargissent rapidement, et c'est là que les outils numériques sont susceptibles de leur procurer.

L'évolution de la production exige une approche différente

Au cours de ces dernières années, l’évolution de l’industrie manufacturière a consacré l’abandon de la production de masse au profit de la production en petites séries de produits spécifiques. En outre, les clients veulent que les produits leur soient livrés le plus rapidement possible aux prix les plus serrés. Cette évolution s’est traduite par une réduction des volumes et une complexité accrue de la production. Ces changements sont perceptibles à tous les niveaux : planification et pilotage, logistique et processus de production en tant que tels.

Pour les opérateurs en production, ce changement ne va pas toujours de soi. Tandis que par le passé, la fabrication d’un même produit (ou presque) se poursuivait pendant une période plus longue, à l’heure actuelle, la permutation et l’enchaînement de produits sont à l’ordre du jour. La maîtrise de cette complexité est un enjeu majeur.

De plus, les techniciens compétents sont difficiles à dénicher et la transmission des connaissances et savoir-faire acquis loin d’être automatique : il suffit de songer au renouvellement des effectifs et au départ à la retraite d’opérateurs expérimentés dont les vastes connaissances n’auront pas été transmises. En production de masse, il suffit, dans la plupart des cas, que l’opérateur lise minutieusement le « manuel de production » (dossier technique, fichiers de CAO, manuel d’installation) et suive une formation pratique assortie d’une période de rodage pour devenir opérationnel. Mais lors de la fabrication en petites séries de produits spécifiques, il convient d’accorder une attention particulière à la conformité du produit aux exigences spécifiques du client. Tout produit requiert l’élaboration de consignes particulières. Les méthodes de formation telles que l’étude approfondie d’un manuel de production classique, de consignes de travail élaborées sous Word ou d’une présentation PowerPoint atteignent rapidement leurs limites.

Ces dernières années, une foule de technologies inédites d’assistance aux opérateurs ont fait leur apparition. Alors que les cobots, robots industriels et robots mobiles sont essentiellement affectés à la prise en charge de certaines tâches (physiques) traditionnellement dévolues à l’opérateur, on observe une multiplication des outils numériques susceptibles de « soulager » cognitivement l’opérateur. La finalité de ces technologies et applications est simple : procurer la bonne information, au bon moment et au bon endroit.

Avantages de l’assistance numérique aux opérateurs

L’avènement de l’assistance numérique aux opérateurs au sein des unités de production n’a pas de quoi surprendre dans la mesure où cette technologie présente un certain nombre d'avantages manifestes :

Accès aux informations les plus pertinentes

- Informations actualisées : l’opérateur a toujours accès aux informations les plus récentes. L’apport en dernière minute de modifications aux consignes peut s’effectuer sans risque de perturber la production.

- Informations personnalisées : une analyse des données relatives, par exemple, à la commande à traiter et à l’opérateur concerné permet de transmettre des consignes personnalisées en tenant compte de son niveau. Dès lors, les opérateurs ne perdent pas leur temps à chercher des consignes de travail adéquates.

- Informations diversifiées : l’assistance numérique permet de proposer des informations sous différentes formes (p. ex. : photos, animations, vidéos, …)

- Informations interactives : diverses formes d’interaction telles que le retour d’information ou le cochage de listes de contrôle sont envisageables.

- Informations couplées : cette technologie autorise le téléchargement de consignes en fonction d’un numéro de travail ou d’un code à barres ou encore l’établissement d’une liaison directe avec le système ERP/MES, laquelle permet d’enregistrer des informations critiques (telles que l’exécution ou non d’un contrôle de qualité important) ou des durées (mesure des temps de production).

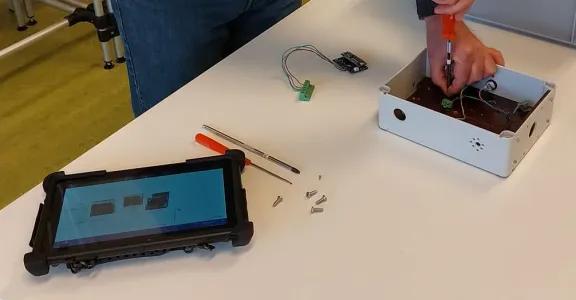

- Informations mobiles : cette technologie autorise l’affichage d’informations sur différents supports (p. ex., tablette, écran, casque RA/RV, lunettes intelligentes), lesquels se prêtent au travail mobile (et au télétravail).

Vaste potentiel inédit

Non contents de présenter, bien souvent, une valeur ajoutée évidente par rapport aux consignes traditionnelles (tirées sur papier), les systèmes de consignes numériques ne s’arrêtent pas au remplacement du papier. Ces systèmes ouvrent une foule de perspectives nouvelles :

- Bon nombre de systèmes de consignes numériques autorisent l’enregistrement de valeurs mesurées et le cochage de listes de contrôle attestant la bonne exécution des opérations de vérification. Ces fonctions permettent de garantir la qualité de la production et de procéder sans peine à l’exécution d’audits.

- Établissement de rapports : certains systèmes (ou modules) permettent à l’opérateur de rendre compte d’erreurs, d’émettre des observations visant à améliorer la production ou de suggérer l’apport de modifications à la conception.

- Mesure des temps de production : si l’exécution d’un travail donné impose de passer d’un écran à l’autre, l’enregistrement des temps de production permet de se faire une idée plus précise de la durée de chacune des étapes du processus de production.

- Contrôle de processus / garantie de qualité : une analyse des données relatives à la commande à traiter et à l’opérateur concerné permet d’assurer un suivi des opérations et d’en connaître l’exécutant ainsi que le produit concerné (numéro de série à l’appui, par exemple). La traçabilité des défauts éventuels permet d’améliorer l’assistance à l’opérateur (renforcement des compétences) ou d’apporter des modifications à la conception.

- Aujourd'hui, des outils d'intelligence artificielle sont disponibles pour vous aider à créer des instructions de travail.

Impact sur la production, le processus et l’opérateur

Les systèmes de consignes numériques ont un impact sur la qualité et le temps de production. L'impact sur la qualité est plus conséquent que l’effet sur le temps de production. Les problèmes de qualité affectant certaines applications de RA sont même susceptibles de disparaître complètement.

Les outils numériques permettent de se faire une idée plus précise de l’efficacité ou non des processus de travail. Ces outils peuvent également livrer des indications quant aux besoins de formation des opérateurs.

Les outils pédagogiques numériques accélèrent le processus d’apprentissage pendant la phase de formation. S’agissant des tâches simples, la valeur ajoutée imputable à l’application continue de consignes numériques durant la production est plutôt limitée, mais à mesure que les tâches gagnent en complexité ou en vulnérabilité, la valeur ajoutée que représente leur usage en cours de production augmente.

Non contents d’améliorer le travail des opérateurs, les systèmes de consignes numériques simplifient également l’élaboration et la gestion des consignes par les ingénieurs de production.

Comme les systèmes les plus couramment utilisés sont assez abordables, toute société de production peut envisager la mise sur pied d’un projet pilote assorti de consignes numériques de travail.

Adoption de consignes numériques de travail au sein de votre entreprise

Si vous souhaitez en savoir plus quant à l’impact bénéfique que l'intégration de consignes numériques de travail pourrait avoir sur vos opérateurs, Sirris organisera, le 25 janvier 2024, une masterclass pratique consacrée à cette thématique. Vous aurez l’occasion de vous familiariser avec les consignes numériques de travail et leur intégration dans votre usine. Nous vous présenterons un large éventail de solutions et d’outils, afin que vous puissiez faire le bon choix pour votre entreprise et vos activités. Vous pourrez aussi en expérimenter l’usage tout en bénéficiant des explications requises que vous fourniront nos experts. Pour plus d’informations pratiques et pour vous inscrire à cette master class, consultez notre agenda.