Au début de la crise du coronavirus, l'Université de Liège (ULiège) a développé un test permettant d’automatiser la détection à grande échelle du SARS-CoV-2, virus responsable de la COVID-19. Grâce à ce développement technique, jusqu'à 5000 tests PCR par jour ont pu être réalisés dès le début et ce nombre pouvait encore être augmenté.

Après avoir mis au point la méthode d'automatisation et sécurisé l'approvisionnement en réactifs, l’ULiège a développé, en collaboration avec le pôle MecaTech, Sirris et deux entreprises wallonnes, une méthode originale pour la production de boîtes à 96 puits en Wallonie. Ces boîtes n'étaient plus disponibles en raison de la crise, mais étaient nécessaires de toute urgence pour la phase d'analyse des échantillons de test. La production autonome de cet élément a permis d'assurer la capacité de test en Belgique et a également été un facteur clé dans l'évolution de la méthode d'analyse de l'ULiège, afin d’augmenter de manière significative le nombre de tests quotidiens.

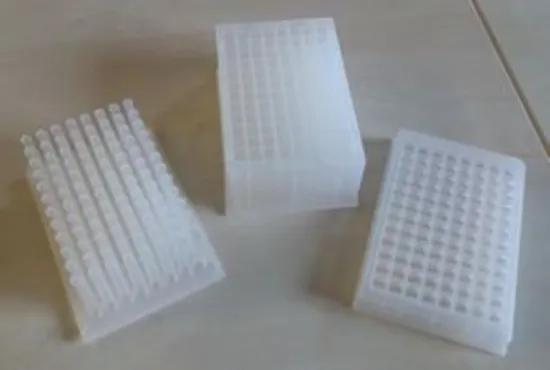

Les boîtes en polymère étaient nécessaires pour pouvoir réaliser des tests à grande échelle, mais n'étaient plus disponibles sur le marché en raison de la forte demande. Afin de remédier promptement à cette pénurie, une solution alternative, pouvant garantir un approvisionnement rapide et de qualité suffisante, a été recherchée.

L’ULiège a immédiatement pris contact avec le pôle MecaTech, qui regroupe 250 acteurs industriels et scientifiques actifs dans des projets d'innovation collaboratifs en Wallonie. Le pôle et son partenaire financier, la Sowalfin, ont prestement décidé de faire appel au département liégeois de Sirris.

Du scan à l'industrialisation

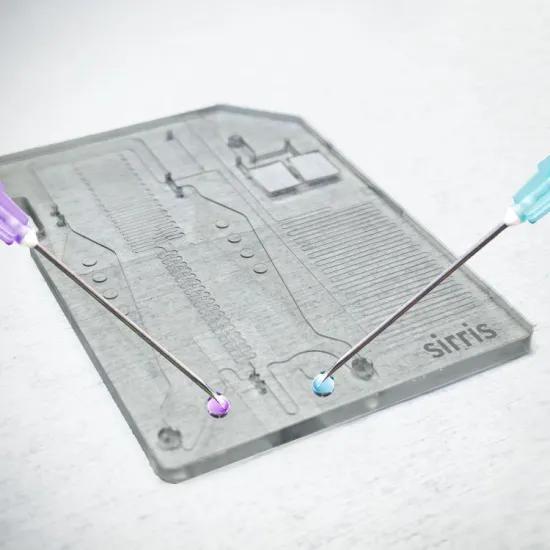

Sirris a mobilisé son expertise et son réseau industriel afin de proposer des solutions technologiques concrètes. Le projet a rapidement pu être mis en route et le suivi a été assuré avec les partenaires industriels concernés, jusqu'à la production des pièces en série. Celles-ci ont pu être validées par l’ULiège après seulement cinq semaines.

Sirris ne disposant pas de la description technique des pièces à produire, les experts ont scanné des pièces existantes et ont ainsi réalisé des modèles 3D des composants.

Le projet visait ensuite à mettre en place la filière industrielle nécessaire à la production à grande échelle des pièces en plastique moulées par injection. L’ULiège avait en effet besoin de grandes séries de boîtes : il s’agissait de fabriquer plus de 40 000 pièces au départ. L'impression 3D n'étant pas adaptée pour produire un si grand nombre de pièces aussi rapidement et avec la qualité requise, il a fallu trouver des entreprises capables de les fabriquer à grande échelle. Sirris a apporté son soutien pour l'industrialisation et la mise en œuvre opérationnelle d'une production industrielle.

Sirris a mobilisé son réseau de partenaires industriels et a très vite pu trouver un mouliste et un injecteur : les sociétés HTP Europe de Mouscron et MTU d’Evregnies. Sirris a en outre validé les géométries en produisant trois prototypes visuels et fonctionnels et a mis au point un moule d'injection.

Une plus grande indépendance grâce à une capacité de test propre

Avec ce projet, l'ULiège visait, grâce à une capacité de test dans sa propre région, une plus grande indépendance vis-à-vis de produits susceptibles de se raréfier, ce qui est essentiel en période de pandémie. La production en Wallonie des boîtes à 96 puits nécessaires aux tests est ainsi devenue réalité.

Ce projet est un bel exemple de l’efficacité, de la réactivité et de la rapidité dont les acteurs wallons peuvent faire preuve en temps de crise.