La microfluidique dans l'industrie

Dans cet article de notre série consacrée aux laboratoires sur puces microfluidiques, nous expliquons comment contrôler la température dans des géométries « miniaturisées », comme sur les puces microfluidiques. Vous êtes concepteur ou ingénieur et vous devez obtenir un contrôle strict de la température (chauffage et refroidissement) dans des dimensions réduites ? Nous vous en disons plus sur l'utilisation des modules thermoélectriques.

Tests PCR

Il existe de nombreuses raisons pour lesquelles le liquide d'échantillonnage d'un laboratoire sur puce doit être porté à des températures précises : pour détruire des contaminants, activer des réactifs, démarrer ou arrêter des réactions chimiques, etc. C'est notamment le cas du cyclage PCR (réaction en chaîne par polymérase), qui consiste à répliquer plusieurs fois une fraction d'ADN ou d'ARN et à doubler la quantité d’« ADN d'intérêt » à chaque cycle. Un cycle PCR se compose de trois étapes (dénaturation, hybridation, élongation), chacune se déroulant à une température spécifique (respectivement 95, 55 et 72 °C), à appliquer avec une tolérance inférieure à ±1°, voire ±0,5°.

De nos jours, on utilise des équipements de laboratoire dans lesquels un récipient contenant des dizaines, voire des centaines d’échantillons (chacun d'une taille d'environ 1 ou quelques ml ; 1 ml = 1 cc = 1000 mm3), est soumis à un cyclage thermique. Outre le temps nécessaire pour acheminer les échantillons au laboratoire, les préparer et les charger dans les conteneurs, le taux limité de changement de température et le délai requis pour garantir une température correcte à chaque étape pour tous les échantillons font que l’exécution de ces tests prend un temps considérable.

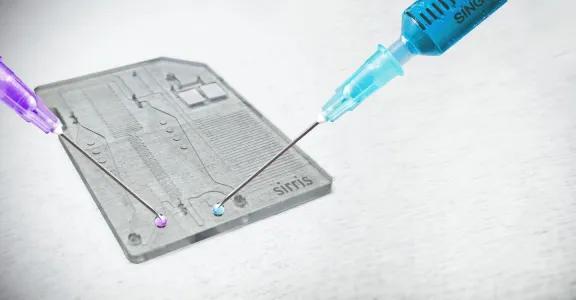

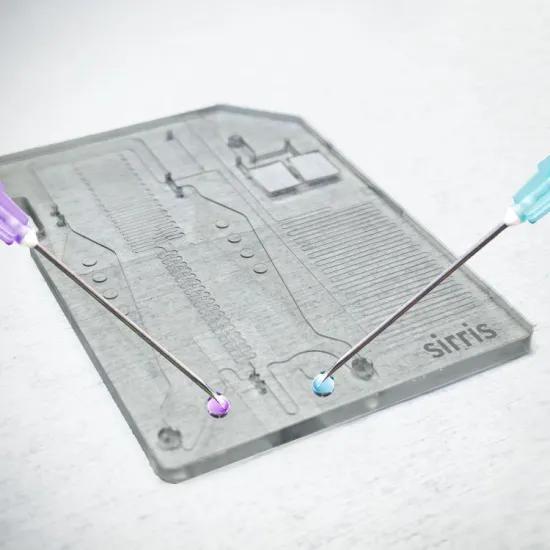

Le test PCR utilisant une puce microfluidique est destiné à être réalisé à l'aide d'un dispositif portable ou transportable sur site, c'est-à-dire sur un lieu de soins. Contrairement aux équipements de laboratoire, cet appareil analyse un échantillon à la fois, mais ne nécessite que quelques dizaines (ou moins) de l de volume de liquide (1 l = 1mm3). L'approche microfluidique permet d'obtenir des changements de température beaucoup plus efficaces grâce au rapport élevé entre la surface et le volume. Le fluide prend très rapidement la température du matériau environnant, tout en avançant dans le canal d'une zone de température à l'autre. Vous pouvez ainsi réaliser un test de cyclage complet en quelques minutes.

Configuration de démonstrateur

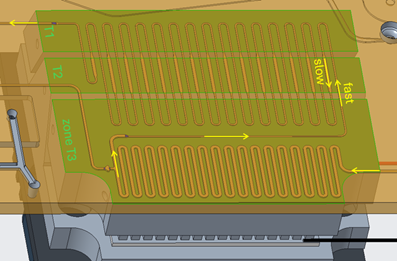

Pour faire circuler le fluide dans les différentes zones, il est possible d’utiliser une géométrie sinueuse. Si nécessaire, le séjour dans une zone spécifique peut être prolongé en adaptant le méandre, par exemple en créant des méandres « secondaires » ou en augmentant la section du canal. Le canal de fluide, d'une section allant typiquement de 50 à quelques 100 m en largeur et en hauteur, est situé à la surface de la puce en plastique et est recouvert d'une fine membrane de scellage. Ce côté de la puce est en contact étroit avec le système de chauffage. Dans notre configuration de démonstrateur, il s'agit d'un ensemble de blocs d'aluminium (un par zone de température) qui diffusent une température quasi-homogène sur quelques 0,1 mm de profondeur dans ce côté de la puce.

D'autres méthodes de cyclage thermique sont documentées. Dans l’une, par exemple, le liquide est réparti dans des réservoirs distincts et la « puce » complète est déplacée (tournée), si bien que chaque réservoir est transféré d'une zone de température à la suivante. Alternativement, le volume total de liquide est pompé à chaque cycle entre les zones à haute et à basse température (voir illustration ci-dessus).

Modules thermoélectriques

Le chauffage (ou le refroidissement) de chaque bloc dans la configuration de démonstrateur est assuré par des modules thermoélectriques (TEM). D'autres technologies de chauffage sont documentées (p. ex. chauffages résistifs ou inductifs intégrés sur la puce, chauffage par micro-ondes ou IR, etc.). Toutefois, elles peuvent uniquement chauffer (donc pas de refroidissement !), et compliquent le design et la fabrication de la puce (intégrer aussi la mesure de la température dans la puce, voire dans les canaux, ajouter des conducteurs électriques et des connecteurs, et ainsi de suite, p. ex. en utilisant la technologie des couches minces).

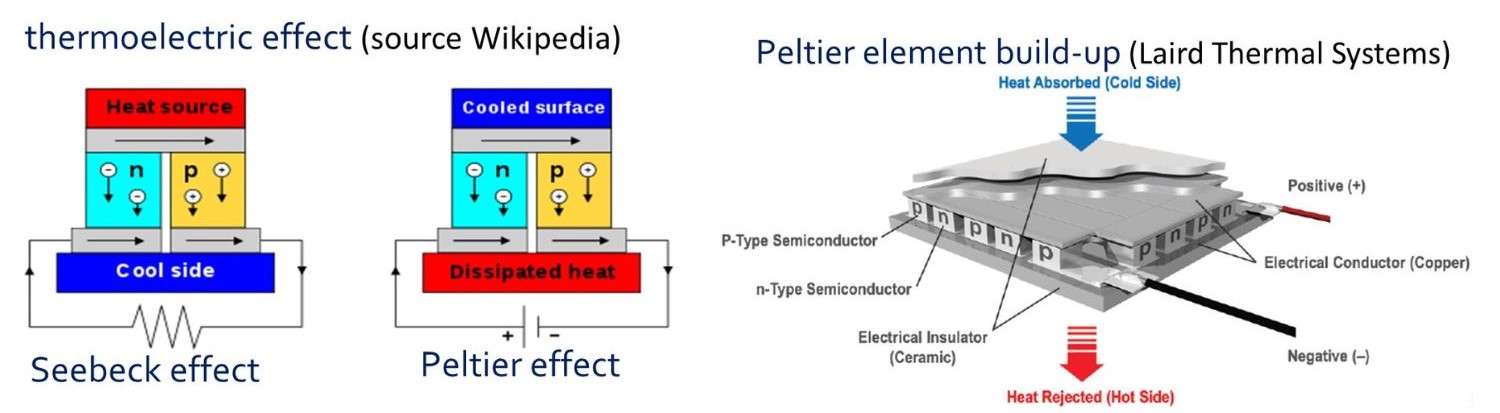

Les TEM sont principalement utilisés comme refroidisseurs et sont alors baptisés TEC (refroidisseurs thermoélectriques). Ils exploitent l'effet thermoélectrique (effet Seebeck ou Peltier) : des températures différentes (T) à deux jonctions de matériaux conducteurs différents donnent lieu à une force électromotrice qui se traduit par une tension V, comme dans les thermocouples (Seebeck). La définition inverse stipule que l'application d'une tension sur deux jonctions (donc un courant qui les traverse) entraîne une différence de température et donc un flux de chaleur entre les jonctions (Peltier). En inversant la tension, la différence de température s'inverse, tout comme le flux de chaleur. Cela explique également la dénomination « éléments Peltier ».

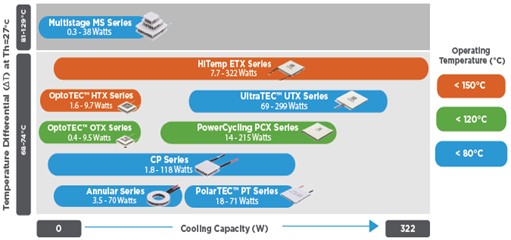

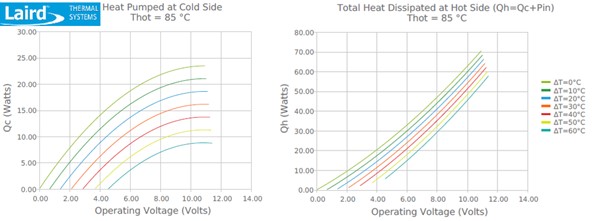

En utilisant des matériaux et des géométries optimales (sections et distances), ainsi qu'en empilant des jonctions chaudes et froides en série (V ) et en parallèle (I ), il est possible de réaliser des TEM de n'importe quelle taille. La puissance nominale (généralement, une puissance de refroidissement de quelques centaines de watts, en fonction de la taille) et la température maximale applicable (généralement de 90 à 150 °C, en fonction de la technologie interne et des matériaux) de ces éléments sont toutefois limitées (exemple de la gamme de produits de Laird Thermal Systems dans l'illustration ci-dessous). S’il est simplement nécessaire d’obtenir des températures élevées et un chauffage, de simples blocs de chauffe résistifs sont de loin la meilleure et la moins chère des options (p. ex. bloc de chauffe de tête d'impression dans les imprimantes FDM).

D'un point de vue électrique, un TEM peut être considéré comme une simple résistance dont la résistivité augmente lentement avec la température. La puissance de chauffage de ces dispositifs est beaucoup plus élevée que la puissance de refroidissement, car elle comprend également le chauffage résistif interne (Joule) (Pin=V*I). Les graphiques ci-dessous illustrent ce principe pour un composant spécifique.

Pour Thot=85 °C et T=30° (courbes orange), en appliquant une tension de 8 V, la puissance de refroidissement Qc pompée du côté froid atteint presque 15 W. La puissance de chauffage du côté chaud Qh (=Qc+Pin) est de 38 W, dont Pin vaut presque 24 W. Le courant est donc d'environ 3 A et la résistance d’environ 2,66 . La puissance de refroidissement atteint son maximum à environ 10 V. L'augmentation de la chaleur par effet Joule à des tensions plus élevées entraînera une diminution de la performance de refroidissement.

Mise en œuvre dans notre configuration de démonstrateur

Comme le montre la première image (en haut de l'article), la distance entre les zones de température est faible (≈1 mm). Il est donc clair que la chaleur peut circuler à travers la puce, mais aussi à travers l'isolation entre les blocs d'aluminium, des zones les plus chaudes vers les zones les plus froides. Cela explique pourquoi, après une courte période transitoire au cours de laquelle tous les blocs chauffants « chauffent », l'élément situé dans la zone de basse température devra « refroidir » (et pour l'élément situé dans la zone de température moyenne, il n'est a priori pas clair s'il va chauffer ou refroidir). L'autre côté des TEM (loin des blocs d'aluminium) doit être ventilé par l'intermédiaire d'un dissipateur thermique. Ceci permet d’éviter un refroidissement excessif (et un risque de condensation) pendant le chauffage initial et d’éviter un chauffage global excessif par la suite (à partir de Pin).

En général, l'alimentation électrique est une tension CC constante. Pour contrôler la puissance de chauffage et de refroidissement, on emploie généralement une commande PWM. Elle peut être réalisée au moyen de composants peu coûteux généralement utilisés pour le contrôle de la vitesse de moteurs CC (la rotation avant/arrière réalisée par l'inversion de la tension est équivalente au chauffage/refroidissement des TEM).

Bien entendu, le contrôle de la température nécessite aussi des mesures de température. Il peut s'agir de thermistances ou de thermocouples de faible encombrement qui peuvent être facilement intégrés dans ces petites pièces, sans affecter les mesures, et qui ont un délai de réponse court. Les refroidisseurs préassemblés (TEC) utilisent généralement des thermistances NTC. Toutefois, pour un chauffage supérieur à 70 °C, leur résistance diminue tellement qu’il n’est plus possible d’éviter un auto-échauffement dû à un courant plus élevé. Les petits thermocouples de type K constituent dès lors une meilleure option. La précision dans la plage 50-100 °C (voire 0-100 °C) est très bonne, malgré la précision spécifiée relativement plus faible sur la totalité de la plage de mesure possible. Après l’étalonnage de différentes unités (thermocouple de type K + puce MCP9600, bien que d'autres puces puissent également être utilisées), il a suffi d'introduire un décalage constant de ~0,7° sur la plage de température concernée pour atteindre une précision (et une répétabilité) de ±0,25 °C.

Financement du projet

VLAIO COOCK Medical diagnostics goes micro and smart, HBC.2021.0560

Plus d'informations sur le projet

Medical diagnostics goes micro and smart

Plus d'informations sur notre savoir-faire

Smart product innovation

Envie d’en savoir plus ?Vous avez une question sur la mise en œuvre pratique de zones thermiques dans un système de laboratoire sur puce ou d'autres systèmes miniatures ? Contactez notre expert Stephan Masselis pour plus d'informations

|