Microfluïdica in de industrie

In dit artikel van onze reeks over microfluïdische lab-on-chips beschrijven we hoe men de temperatuur kan regelen in 'geminiaturiseerde' geometrieën, zoals het geval is bij microfluïdische chips. Bent u een ontwerper of ingenieur die een nauwkeurige temperatuurregeling (zowel verwarmen als koelen) binnen kleine afmetingen moet realiseren? Hier vertellen we u meer over het gebruik van thermo-elektrische modules.

PCR-tests

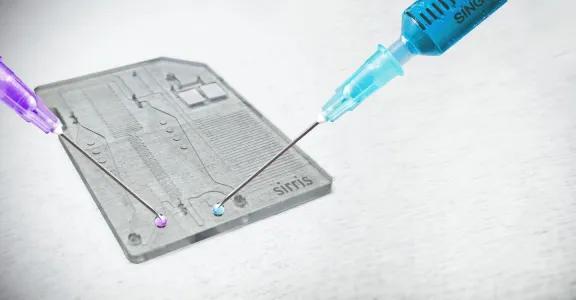

Er zijn veel redenen waarom de samplevloeistof in een lab-on-a-chip op bepaalde temperaturen moet worden gebracht: om contaminanten te vernietigen, reagentia te activeren, chemische reacties te starten of te stoppen, enz. Dit is onder meer het geval bij PCR-cycling (polymerase kettingreactie), waarbij, eenvoudig gesteld, een gemarkeerde DNA- of RNA-fractie meermaals wordt gerepliceerd en de hoeveelheid 'DNA van belang' bij elke cyclus wordt verdubbeld. Een PCR-cyclus bestaat uit drie stappen (denaturatie, annealing, extension), die elk bij een specifieke temperatuur plaatsvinden (resp. 95, 55 en 72 °C), met een tolerantie van minder dan ±1° of zelfs ±0,5°.

Vandaag de dag gebruikt men laboratoriumapparatuur waarin een recipiënt met tientallen tot zelfs honderden monsters (elk ongeveer 1 of enkele ml groot; 1 ml = 1 cc = 1000 mm3) een thermische cycling ondergaat. Het kost niet alleen tijd om de monsters in het lab te krijgen, ze voor te bereiden en ze in de recipiënten te laden, maar bovendien maken ook de beperkte temperatuurveranderingssnelheid en de vereiste wachttijd om bij elke stap de correcte temperatuur voor alle monsters te garanderen, dat het lang duurt om deze tests uit te voeren.

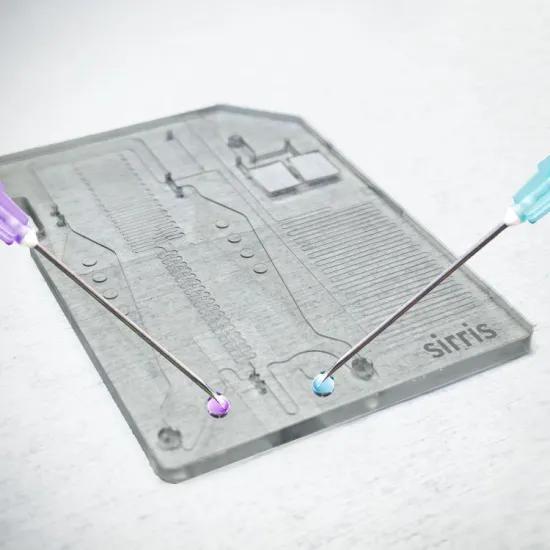

De PCR-test met behulp van een microfluïdische chip is bedoeld om te worden uitgevoerd met een draagbaar apparaat ter plaatse, d.i. op een point-of-care (PoC). In tegenstelling tot laboratoriumapparatuur analyseert dit apparaat één monster tegelijk, maar heeft het slechts enkele tientallen (of minder) µl vloeistofvolume nodig (1 µl = 1 mm3). De microfluïdische benadering maakt het mogelijk om veel hogere temperatuurveranderingen te bereiken dankzij de hoge oppervlakte-volumeverhouding. De vloeistof neemt zeer snel de temperatuur van het omringende materiaal aan, terwijl het zich door het kanaal van de ene temperatuurzone naar de volgende verplaatst. Zo kan men een volledige cyclingtest in enkele minuten uitvoeren.

Demonstrator-opstelling

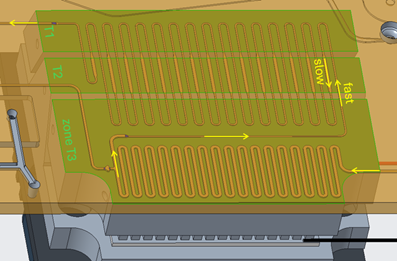

Om de vloeistof door de verschillende zones te laten circuleren, kan een meandergeometrie worden gehanteerd. Indien nodig kan de verblijftijd in een specifieke zone worden verlengd door de meander aan te passen, bijvoorbeeld door 'sub'-meanders te creëren of de kanaaldoorsnede te vergroten. Het vloeistofkanaal, met een doorsnede van doorgaans 50 µm tot enkele honderden µm in breedte en hoogte, bevindt zich op het oppervlak van de plastic chip en is bedekt met een dun afschermingsmembraan. Deze kant van de chip wordt in nauw contact gebracht met het verwarmingssysteem. In onze demonstrator-opstelling is dit een set aluminium blokken (één voor elke temperatuurzone), die een quasi-homogene temperatuur enkele tienden mm diep in deze kant van de chip verspreiden.

Andere methoden voor thermische cycling zijn gedocumenteerd, bijvoorbeeld waarbij de vloeistof over afzonderlijke reservoirs wordt verspreid en de volledige 'chip' wordt verplaatst (gedraaid), zodat elk reservoir van de ene temperatuurzone naar de volgende wordt overgebracht. In een ander alternatief wordt het totale vloeistofvolume bij elke cyclus heen en weer gepompt tussen de zones met hoge en lage temperatuur.

Thermo-elektrische modules

De correcte verwarming (of koeling) van elk blok in de demonstrator-opstelling gebeurt met thermo-elektrische modules (TEM's). Er zijn ook andere verwarmingstechnologieën zoals in de chip geïntegreerde weerstands- of inductieverwarmers, microgolf- of IR-verwarming, enz.. Deze kunnen echter alleen verwarmen (dus niet koelen!), en bemoeilijken het chipontwerp en de productie ervan (integratie van ook temperatuurmeting in de chip of zelfs in de kanalen, toevoeging van elektrische geleiders en connectoren ... bijvoorbeeld met behulp van dunne-filmtechnologie).

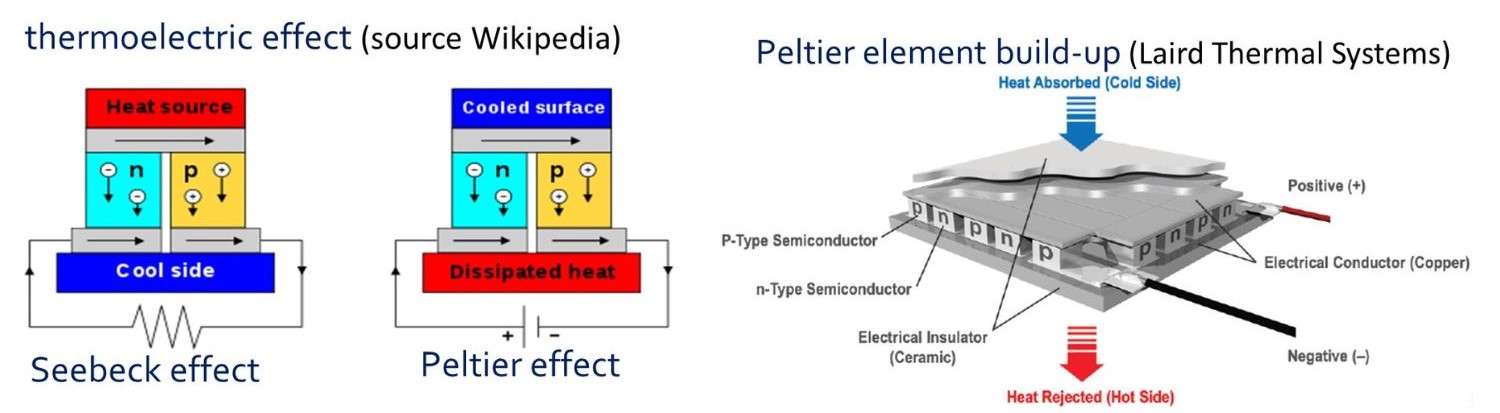

TEM's worden meestal gebruikt als koelers en worden dan TEC’s (thermo-elektrische koelers) genoemd. Ze zijn gebaseerd op het thermo-elektrisch effect (Seebeck- of Peltier-effect): verschillende temperaturen (ΔT) bij twee juncties van verschillende geleidende materialen geven aanleiding tot een elektromotorische kracht, wat resulteert in een spanning ΔV, zoals bij thermokoppels (Seebeck). De omgekeerde definitie stelt dat wanneer een spanning over twee juncties wordt aangelegd (en er dus stroom doorheen loopt), er een temperatuurverschil en bijgevolg een warmtestroom tussen de juncties ontstaat (Peltier). Door de spanning om te keren, keert het temperatuurverschil en ook de warmtestroom om. Dit verklaart ook de benaming 'Peltier-elementen'.

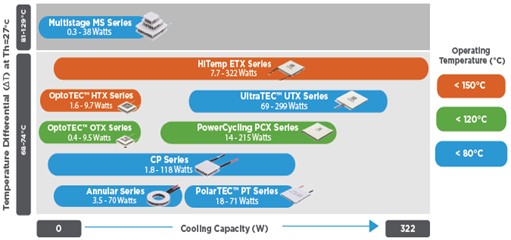

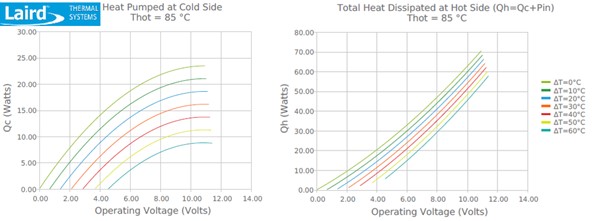

Door optimaal ontworpen materialen en geometrieën (doorsneden en afstanden) te gebruiken, alsook door het stapelen van warme en koude juncties in serie (ΔV ) en parallel (ΔI ), kunnen TEM's in gelijk welke grootte worden ontworpen. Het nominale vermogen (doorgaans een koelvermogen van enkele honderden Watts, afhankelijk van de grootte) en de maximaal toepasbare temperatuur (doorgaans 90 °C ... tot 150 °C, afhankelijk van de interne technologie en de materialen) van deze elementen zijn echter beperkt (voorbeeld van de product range van Laird Thermal Systems in de onderstaande afbeelding). Als hoge temperaturen en alleen verwarming vereist zijn, dan zijn eenvoudige weerstandsverwarmers veruit de beste en goedkoopste optie (bijv. printkop verwarmers in FDM-printers).

Elektrisch gezien kan een TEM worden beschouwd als een eenvoudige weerstand waarvan de weerstand langzaam toeneemt naarmate de temperatuur stijgt. Het verwarmingsvermogen van dergelijke apparaten is veel hoger dan het koelvermogen, omdat het ook de interne weerstandsverwarming (Joule) (Pin=V*I) omvat. De onderstaande grafieken illustreren dit principe voor een specifieke component.

Voor Thot=85 °C en T=30° (oranje curves), bij toepassing van een spanning van 8 V, bereikt het koelvermogen Qc aan de koude zijde bijna 15 W. Het verwarmingsvermogen aan de warme zijde Qh (=Qc+Pin) bedraagt 38 W, waarvan Pin bijna 24 W is. De stroom bedraagt dus ongeveer 3 A en de weerstand ongeveer 2.66 is. Het koelvermogen bereikt een maximum rond 10 V. Een verhoogde verwarming door Joule-effect bij hogere spanningen zal de koelprestaties doen afnemen.

Implementatie in onze demonstrator-opstelling

Zoals de eerste afbeelding (bovenaan het artikel) toont, is de afstand tussen de temperatuurzones klein (≈1 mm). Hierdoor kan men verwachten dat warmte ook via de chip zal stromen, en eveneens via de isolatie tussen de aluminium blokken, van de warmere naar de koelere zones. Dit verklaart waarom, na een korte overgangsperiode waarbij alle verwarmers 'verwarmen', het element in de lage temperatuurzone zal moeten 'koelen' (en voor het element in de middelste temperatuurzone is het niet vooraf duidelijk of het zal verwarmen of koelen). De andere kant van de TEM's (weg van de aluminium blokken) moet worden geventileerd aan de hand van een koellichaam om te veel koeling (en risico op condensatie) te voorkomen tijdens de eerste verwarming, en om daarna te veel algemene verwarming (van Pin) te voorkomen.

Over het algemeen is de voeding een constante gelijkspanning. Om het verwarmings- en koelvermogen te regelen, wordt meestal een PWM-regeling gebruikt. Dit kan worden gerealiseerd met goedkope componenten die gewoonlijk worden gebruikt voor snelheidsregeling van gelijkstroommotoren (voorwaartse/achterwaartse rotatie door spanningsomkering is equivalent aan verwarming/koeling van TEM's).

Voor de temperatuurregeling zijn uiteraard ook temperatuurmetingen nodig. Dit kunnen plaatsbesparende thermistors of thermokoppels zijn die gemakkelijk in deze kleine onderdelen kunnen worden geïntegreerd zonder de metingen te beïnvloeden, en die een snelle respons hebben. In vooraf geassembleerde koelers (TEC's) worden meestal NTC-thermistors gebruikt. Bij verwarming boven 70 °C neemt hun weerstand echter zo sterk af dat zelfverwarming door hogere stroom niet kan worden vermeden. Daarom zijn kleine thermokoppels van het K-type een betere optie. De nauwkeurigheid in het bereik van 50-100 °C (of zelfs 0-100 °C) is zeer goed, ondanks de relatief lagere gespecificeerde nauwkeurigheid over het hele mogelijke meetbereik. Na kalibratie van verschillende eenheden (thermokoppel van het K-type + MCP9600-chip, maar er kunnen ook andere chips worden gebruikt) hoefde slechts een constante offset van ~0,7° te worden geïntroduceerd over het temperatuurbereik van belang om een nauwkeurigheid (en herhaalbaarheid) van ±0,25 °C te bereiken.

Project funding

VLAIO COOCK Medical diagnostics goes micro and smart, HBC.2021.0560

More information about the project

Medical diagnostics goes micro and smart

Meer informatie over onze expertise

Meer weten?Hebt u een vraag over de praktische implementatie van thermische zones in lab-on-a-chipsystemen of andere miniatuursystemen? |