Aan het begin van de coronacrisis ontwikkelde de Universiteit van Luik (ULiège) een test die de automatisering van de detectie van SARS-CoV-2, het virus dat verantwoordelijk is voor COVID-19, toelaat op grote schaal. De technische ontwikkeling liet toe om van bij de start al tot 5.000 PCR-testen per dag aan te maken, een aantal dat nog verder kon worden opgedreven.

Aan het begin van de coronacrisis ontwikkelde de Universiteit van Luik (ULiège) een test die de automatsering van de detectie van SARS-CoV-2, het virus dat verantwoordelijk is voor COVID-19, toelaat op grote schaal. De technische ontwikkeling liet toe om van bij de start al tot 5.000 PCR-testen per dag aan te maken, een aantal dat nog verder kon worden opgedreven.

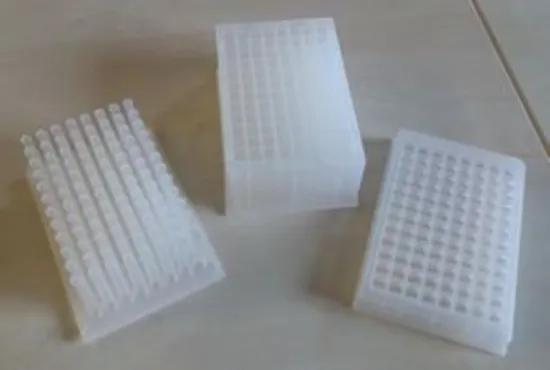

Na de oppuntstelling van de automatisatiemethode en de voorzieningszekerheid van de reactiva ontwikkelde ULiège met de MécaTech-pool, Sirris en twee Waalse ondernemingen een originele methode voor productie in Wallonië van dozen met 96 gaten. Deze dozen waren door de crisis niet meer beschikbaar, maar dringend nodig in de analysefase van de teststalen. De autonome productie van dit element kon de testcapaciteit in België waarborgen en was ook een sleutel tot de evolutie van de analysemethode van de ULiège om het dagelijkse aantal testen gevoelig te verhogen.

Om grootschalig te kunnen testen waren de polymeren dozen nodig, maar niet meer voorradig op de markt door de grote vraag ernaar. Om snel het tekort op te vangen, werd naar een alternatieve oplossing gezocht die een snelle bevoorrading aan voldoende kwaliteit kon garanderen.

Daarop nam ULiège onmiddellijk contact op de MécaTech-pool, die 250 industriële en wetenschappelijke spelers verenigt actief in collaboratieve innovatieprojecten in Wallonië. De pool en financieel partner Sowalfin besloten snel de Luikse afdeling van Sirris in te schakelen.

Van scan tot industrialisatie

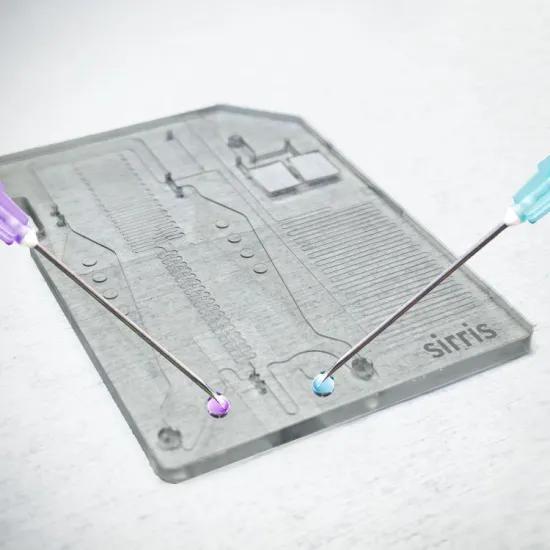

Sirris zette zijn expertise en industrieel netwerk in om tot concrete technologische oplossingen te komen. Het project kon snel op weg worden gezet en met de betrokken industriële partners werd de opvolging opgenomen, tot de serieproductie van de stukken. Na slechts vijf weken konden de stukken al gevalideerd worden door ULiège.

Aangezien Sirris niet over de technische beschrijving van de te produceren stukken beschikte, scande de experts bestaande stukken gescand en maakten hiermee 3D-modellen van de componenten.

Het vervolg van het project beoogde de opbouw van het industriële keten om gespuitgiete kunststof onderdelen op grote schaal te produceren. ULiège had immers grote series van de dozen nodig: het ging om de fabricage van meer dan 40.000 stuks bij de start. 3D-printen was niet geschikt om zo snel zo veel stuks te produceren aan de nodige kwaliteit, waardoor op zoek moest gegaan worden naar bedrijven die wel op grote schaal konden produceren. Sirris garandeerde ondersteuning bij de industrialisatie en operationele implementatie van een industriële productie.

Sirris deed een beroep op zijn netwerk van industriële partners en wist zeer snel een matrijzenbouwer en spuitgieter te vinden: HTP Europe uit Dottenijs en MTU uit Evernijs. Daarnaast valideerde Sirris de geometrieën via de productie van drie visuele en functionele prototypes, ontwikkelde een spuitmatrijs.

Minder afhankelijkheid dankzij eigen testcapaciteit

ULiège beoogde met het project dankzij een testcapaciteit in eigen regio een grotere onafhankelijkheid van producten die mogelijk schaars worden, wat essentieel is tijdens een pandemie. De productie in Wallonië van de dozen met 96 gaten die nodig zijn voor testen werd hiermee een feit.

Dit project is een mooi voorbeeld van hoe Waalse spelers blijk geven van efficiëntie, wendbaarheid en snelheid in crisistijden.