Processus pratique d’élaboration de ce modèle

Si vous êtes convaincu qu’un remanufacturage serait judicieux pour votre produit, vous aurez peut-être procédé à une première évaluation de votre dossier de remanufacturage en vous fondant sur nos conseils pratiques. À ce stade, il est temps de vous livrer à l’élaboration d’un modèle de coût. En effet, dans la pratique, le remanufacturage va souvent de pair avec des coûts inconnus ou invisibles, qu’il est préférable d'appréhender le plus tôt possible. Cet article vous propose un plan par étapes des plus pratiques.

Dans plusieurs blogs antérieurs, nous avions d’ores et déjà abordé les trois aspects les plus importants de l’élaboration de votre dossier : prix de vente, prix d’achat des « cores » (produits en fin de vie que vous souhaitez reconditionner) et coûts opérationnels indispensables à leur renouvellement. Songez par exemple à l’inspection, au nettoyage, au démontage, etc.

Coûts connus

Le coût total de remanufacturage équivaut à la somme des coûts inhérents à de nombreuses activités sous-jacentes. La compréhension de ces coûts vous aidera à déterminer la faisabilité économique de votre concept de remanufacturage.

|

Commencez par les coûts que vous connaissez déjà ou sur lesquels vous êtes à même d’influer. Séparez les coûts logistiques et d’approvisionnement en produits mis au rebut des coûts opérationnels indispensables au remanufacturage du produit en vue de sa recommercialisation.

Qu’en est-il des coûts associés à la main-d’œuvre, aux pièces, au nettoyage, à l’inspection, etc. ? Vous pouvez vous livrer à une estimation, car vous avez une idée plus ou moins précise de l’ordre de grandeur de ces coûts. Lors d’une première itération, une estimation « intuitive » des coûts (expérience et expertise du personnel) suffit amplement.

Lors de la phase suivante, vous allez procéder à une estimation plus détaillée de ces coûts. Dressez la liste des activités et des coûts analogues à vos activités actuelles d’assemblage et de production. Il est préférable d’estimer séparément le coût matériel des pièces que vous réutiliserez dans le cadre du remanufacturage envisagé. En effet, ces coûts sont susceptibles de varier en fonction de l’état et de la qualité du produit entrant.

Coûts supplémentaires

Les vrais coûts supplémentaires proviennent du nettoyage, de l’inspection et du traitement des déchets, surtout en cas d’élimination de matériaux dangereux ou polluants. Songez aux huiles, hydrocarbures, fluides frigorigènes, toners ou matériaux contenant des additifs toxiques.

Processus de nettoyage

Le nettoyage représente généralement le poste de coût supplémentaire le plus important. Interrogez-vous quant au moment le plus propice au nettoyage : avant ou après le démontage ? Ou exclusivement au terme du processus complet de remanufacturage ? Ou en optant pour une combinaison de ces options ? Si vous jouissez déjà d’une certaine expérience dans le domaine des processus de nettoyage (dégraissage, sablage, désenrobage, etc.), vous serez plus à même d’en estimer le coût. Vous pouvez également demander des informations aux fournisseurs de matériel de nettoyage ou à d’autres entrepreneurs.

Déchets après nettoyage et démontage

Quels sont les déchets engendrés par le nettoyage et le démantèlement des articles entrants ? Estimez-en le poids, exprimé en tonnes par an ou en kilogrammes par produit. À ce stade, une estimation approximative des coûts est suffisante : poids x coûts d'élimination et de traitement. Votre coordinateur environnemental est en mesure de vous fournir une indication de prix concernant l’enlèvement et le traitement des déchets.

Inspection

Il est important de procéder à l’inspection et à la validation dès le début du processus de remanufacturage. Dans la plupart des phases de démarrage, cette opération peut s’effectuer manuellement - souplesse accrue, mais opération plus chronophage. Il vous faut également vous assurer de la nécessité ou non de disposer de certains équipements d’essai et d’inspection spécialisés (coûteux).

Autres postes de coûts

Nous adoptons une approche différente pour le calcul des autres coûts. Dans l’exemple ci-après, nous partons de l’hypothèse que les coûts opérationnels sont raisonnablement connus, mais que les coûts d’acquisition des produits en fin de vie ne le sont pas.

Pour déterminer le montant des dépenses susceptibles d’être affectées à l’achat de produits en fin de vie, il suffit d’effectuer un calcul simple.

|

Si cette valeur est très faible, voire négative, vous devez adapter votre concept de remanufacturage. Si cette valeur est positive, vous devez déterminer la marge que vous souhaitez appliquer. Une marge importante implique un risque faible, mais réduit la flexibilité lors de l’acquisition de produits en fin de vie - et vice versa. Lors d’une étape ultérieure, vous pourrez (tenter de) procéder à l’achat de produits en fin de vie dans la fourchette de prix que vous aurez définie.

Si vous avez une idée assez précise des coûts d’approvisionnement en produits en fin de vie, mais pas des coûts opérationnels, vous pouvez également suivre la logique ci-avant dans ce cas de figure. Additionnez d’abord les coûts connus, puis vérifiez par calcul si vous disposez d’une marge de manœuvre suffisante pour absorber les coûts manquants et garantir une marge bénéficiaire suffisante.

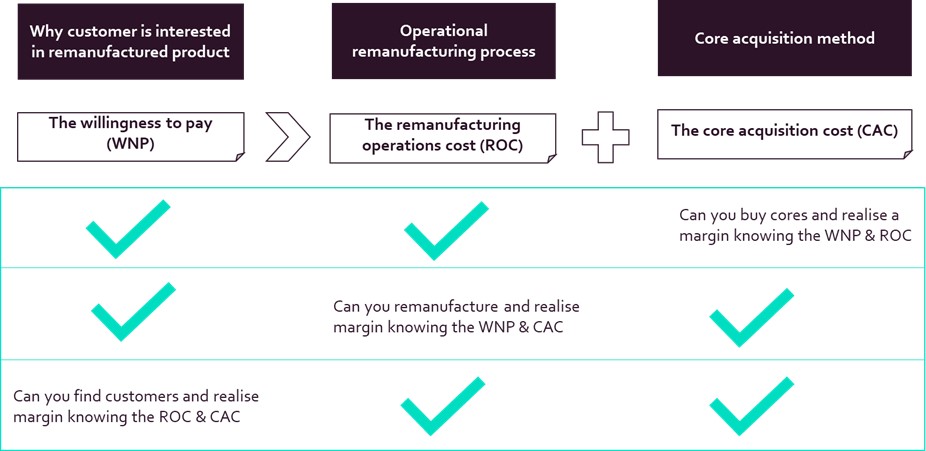

Le schéma ci-après rend compte de toutes les combinaisons envisageables. En résumé, le consentement à payer devrait être nettement supérieur à la somme des coûts opérationnels et des coûts d’acquisition des produits en fin de vie.

|