Performance des machines-outils – Partie 3

Différents types d’erreurs de machines-outils peuvent générer des déviations débouchant sur des défauts de dimensions et/ou de formes de la pièce finale. La mesure en continu des capacités physiques d’une machine-outil permet de suivre et surveiller ses performances. Dans ce 3ème blog sur la performance des machines-outils, nous passons en revue différentes façons de mesurer et évaluer ces erreurs-machines.

Une machine-outil est un système très complexe composé de centaines d’éléments mécaniques et électroniques qui interagissent simultanément durant l’usinage d’une pièce. Nous avons répertorié différents types d’erreurs-machines susceptibles de générer des déviations débouchant sur des défauts de dimensions et/ou de formes de la pièce finale.

Étant donné la très grande précision requise en usinage et micro-usinage, il est très important d’analyser la précision et évaluer les performances des machines-outils. Des opérations de maintenance adéquates doivent également être planifiées et réalisées pour maintenir les prestations et fonctions de ces machines dans le temps. Bien que des erreurs occasionnelles soient inévitables, elles peuvent cependant être minimisées en apportant les corrections et compensations nécessaires. La mesure en continu des capacités physiques d’une machine-outil est une approche utile pour suivre et contrôler ses performances.

Voyons quelles sont les différentes méthodes disponibles pour mesurer et évaluer les erreurs-machines.

Ces erreurs peuvent essentiellement être mesurées et évaluées à l’aide de méthodes soit directes soit indirectes.

Méthodes directes

Les méthodes directes se basent sur des mesures réalisées à l’aide d’un dispositif spécial qui quantifie généralement les erreurs géométriques des axes linéaires ou rotatifs.

Laser tracer

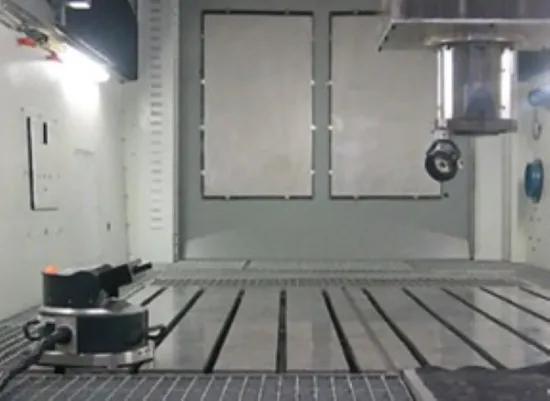

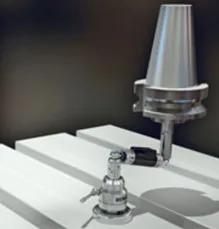

Ce système utilise un interféromètre laser à suivi automatique et un réflecteur. Durant la mesure, le faisceau laser suit le réflecteur. Il existe des installations pour machines de grande taille (fig. 1, côté gauche) et d’autres pour machines de petite à moyenne taille (axes jusqu’à 1,5 m) (fig. 1, côté droit). Ces installations permettent de vérifier les axes CN des machines à 3 ou à 5 axes.

Fig. 1a: Laser tracer (Standard); Fig. 1b: Laser tracer-MT (Standard)

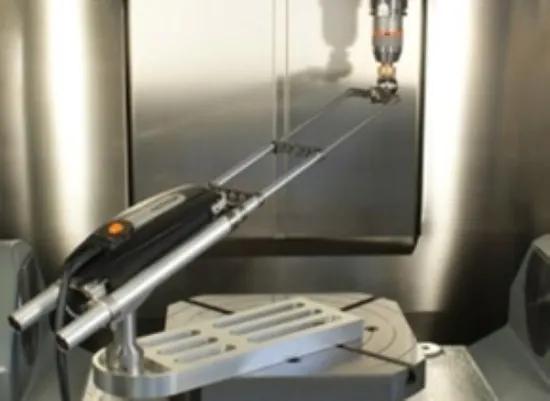

Tige à rotules

Le système « tige à rotules » utilise un tripode magnétique sur la table de la machine et un support magnétique dans la broche de l’outil. Le capteur, équipé à chaque extrémité d’une rotule et monté entre les deux sections du support, varie de longueur durant l’exécution de la trajectoire circulaire de l’outil. Le système sert à contrôler les axes linéaires des machines à 3 ou 5 axes.

Fig. 2

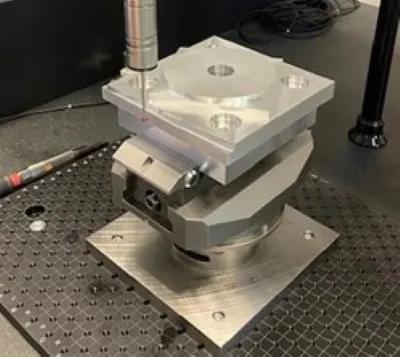

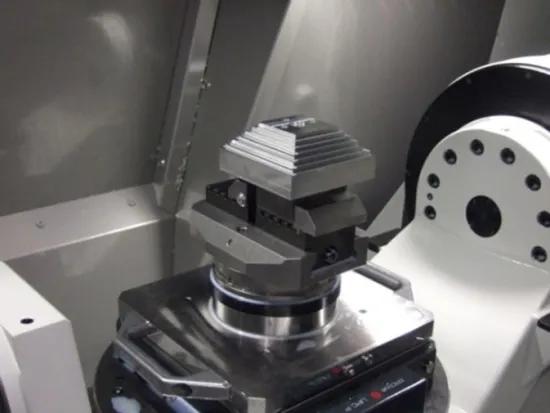

R-test

Le R-test est utilisé pour contrôler les machines à 5 axes. Le système se compose d’une bille en céramique montée sur l’élément avec les axes circulaires de la machine et d’un capteur sur l’élément sans axe circulaire.

Durant la mesure, les 5 axes CN se déplacent simultanément, soit en continu soit de façon intermittente.

Méthodes indirectes

La méthode indirecte consiste à usiner une pièce standard et à mesurer la justesse de ses dimensions. L’usinage de pièces tests est sans doute la méthode la plus représentative pour évaluer la performance d’une machine car elle en donne une vision opérationnelle, incluant l’effet des forces d’usinage. La méthode standard inclut des tests évaluant la justesse de positionnement et de contournage associée aux propriétés géométriques d’interpolation d’un ou deux axes ou d’interpolation simultanée des cinq axes des centres d’usinage (fig. ci-dessous : pièces tests standard). Ces tests utilisent des procédures soigneusement conçues pour mesurer la précision et la justesse de votre machine-outil et prendre les mesures nécessaires pour corriger les erreurs à l’aide de tables adaptées dans votre contrôleur de machine. Cette approche vous permet de vous assurer que vos pièces réussiront toujours les tests de qualité dans votre production.

Figure 3

Si vous voulez en savoir plus sur l’évaluation des erreurs-machines et obtenir des outils pour évaluer vos propres machines-outils, inscrivez-vous à notre prochain atelier du 16 novembre 2023. Vous y recevrez une formation pratique sur l’utilisation d’outils concrets développés sur base de modèles physiques pour vous aider à choisir les conditions optimales pour vos procédés d’usinage.

Pour en savoir plus sur l’atelier et vous y inscrire, suivez le lien Stainless-steel machining | Sirris.

Pour toute question, n’hésitez pas à nous contacter.