Performantie van bewerkingsmachines - Deel 3

Verschillende soorten fouten in bewerkingsmachines kunnen afwijkingen veroorzaken die leiden tot onnauwkeurigheden in de afmetingen en vorm van het uiteindelijke onderdeel. Een manier om de performantie van bewerkingsmachines in de gaten te houden en te controleren, is door continu het vermogen van de fysieke eigenschappen van de machine te meten en te kwantificeren. In deze derde blog over de performantie van bewerkingssmachines bekijken we verschillende manieren om deze fouten te meten en te evalueren.

Een bewerkingssmachine is een zeer complex systeem met honderden mechanische en elektronische onderdelen die tijdens het bewerkingsproces op elkaar inwerken en samenwerken om onderdelen te maken. We hebben gezien welke soorten fouten in deze machine afwijkingen kunnen veroorzaken die leiden tot onnauwkeurigheden in de afmetingen en vorm van het uiteindelijke onderdeel.

Het belang van het analyseren van de nauwkeurigheid en het evalueren van de performantie van bewerkingsmachines wordt nog groter gezien de zeer hoge nauwkeurigheidseisen bij machinale en micromachinale bewerkingstoepassingen. Om de performantie en functies van de machine in stand te houden, moeten bovendien de juiste onderhoudswerkzaamheden worden gepland en uitgevoerd. Hoewel fouten soms onvermijdelijk zijn, kunnen ze onder controle worden gehouden zodat de nodige correcties of compensaties kunnen worden aangebracht. Een manier om de performantie in de gaten te houden en te controleren, is door continu het vermogen van de fysieke eigenschappen van de bewerkingsmachine te meten en te kwantificeren.

Laten we eens kijken naar enkele manieren waarop deze fouten gemeten en geëvalueerd kunnen worden.

Er zijn twee belangrijke manieren om fouten te meten en te evalueren: directe en indirecte methoden.

Directe methoden

Directe metingen worden uitgevoerd met een gespecialiseerd meetapparaat, gewoonlijk om geometrische fouten van lineaire en roterende assen te meten.

Lasertracer

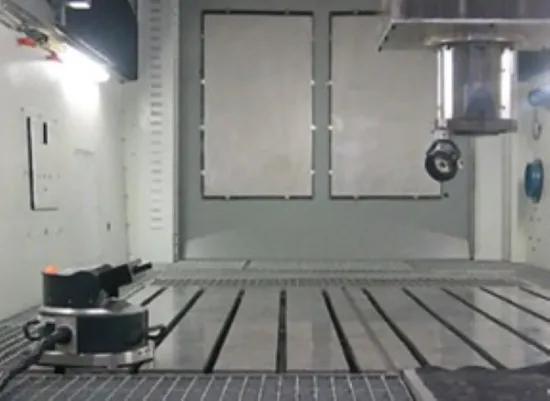

Dit systeem maakt gebruik van een zelftracerende laserinterferometer en een reflector. De laserstraal van de laserinterferometer volgt de reflector tijdens de meting. Er is een opstelling voor grotere machines (figuur 1, links) evenals kleine en middelgrote machines (assen tot 1,5 m) (figuur 1, rechts). De NC-assen van zowel drieassige als vijfassige machines kunnen worden gecontroleerd.

Fig. 1a: Lasertracer (Standaard); Fig. 1b: Lasertracer-MT (Standaard)

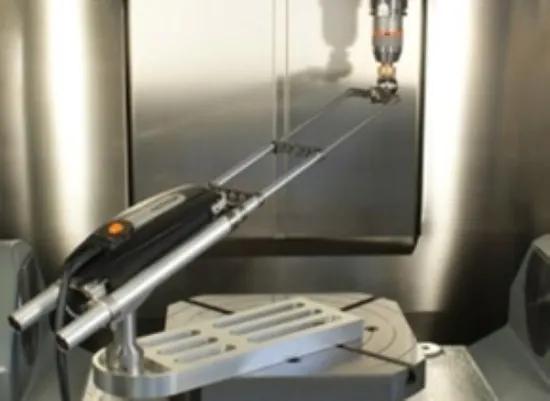

Kogelstang

Het kogelstangsysteem maakt gebruik van een magnetisch statief op de machinetafel en een magnetische houder in de gereedschapsspindel. De sensor, die aan beide zijden voorzien is van een kogel, wordt tussen de twee houderdelen gemonteerd. De sensor wordt langer of korter tijdens de uitvoering van de cirkelvormige gereedschapsbaan. Het systeem is handig voor het controleren van de lineaire assen van zowel drieassige als vijfassige machines.

Figuur 2

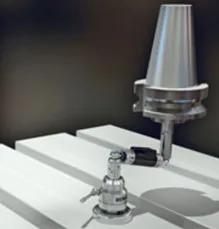

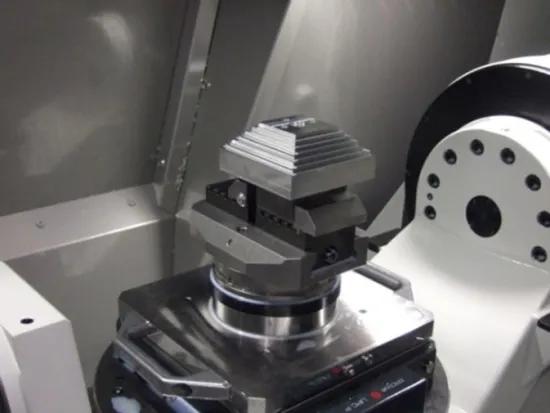

R-test

De R-test wordt gebruikt voor het controleren van vijfassige machines. Het systeem bestaat uit een keramische kogel, gemonteerd op het machineonderdeel met de draaiassen, en een taster of sensor op het machineonderdeel zonder draaiassen.

Tijdens de meting bewegen de 5 NC-assen gelijktijdig, zowel continu als intermitterend.

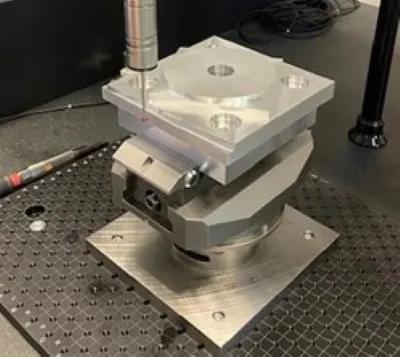

Indirecte methoden

De indirecte methode omvat het bewerken van een standaardwerkstuk en het meten van de afmetingen en nauwkeurigheid op het bewerkte onderdeel. Het bewerken van testonderdelen kan de meest representatieve methode zijn voor het evalueren van de performantie van de machine, omdat het een operationeel beeld geeft van de te testen machine, met inbegrip van de effecten door bewerkingskrachten. De standaard omvat tests voor het evalueren van de bewerkingsprestaties, de positioneer- en contournauwkeurigheid in samenhang met de geometrische eigenschappen van de interpolatie van één of twee assen of de gelijktijdige interpolatie van vijf bewerkingscentra (onderstaande fig.: standaardtestonderdelen). Deze tests hebben zorgvuldig ontworpen procedures waarmee de nauwkeurigheid van uw gereedschapsmachine kan worden gemeten. Deze tests kunnen voorts worden gebruikt als hulpmiddelen voor periodieke controle van de precisie en nauwkeurigheid van uw gereedschapsmachine en voor het nemen van de nodige acties om de fouten weg te nemen of te corrigeren met geschikte tabellen in uw machinebesturing. Zo bent u er zeker van dat u altijd onderdelen hebt die de kwaliteitscontroles doorstaan in uw productie.

Figuur 3

Wilt u meer weten over de evaluatie van fouten in gereedschapsmachines en hulpmiddelen vinden om dit te implementeren op uw werkvloer? Kom dan op 16 november 2023 naar onze workshop, waar u praktijkgericht kunt leren over praktische hulpmiddelen gebaseerd op fysieke modellen die zijn ontwikkeld om u te helpen de optimale omstandigheden voor uw bewerkingsprocessen te kiezen.

Meer informatie over de workshop en inschrijven kan via de volgende link: Bewerken van roestvast staal | Sirris.

Als u nog vragen hebt, aarzel dan niet om contact met ons op te nemen.