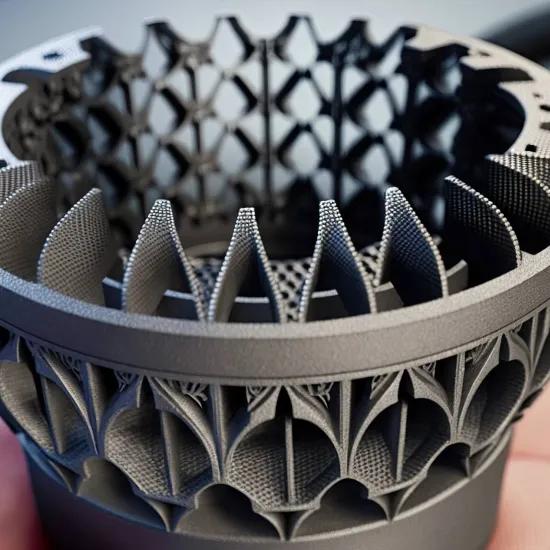

Tout le monde a entendu parler des formidables avantages que les technologies d'additive manufacturing (AM) ont offerts aux applications du monde réel. Nous voyons désormais apparaître des pièces plus légères, plus efficaces et élégantes. Plusieurs nouvelles technologies d’AM ont vu le jour, tansi que les anciennes gagnent considérablement en efficacité et en automatisation pour traiter les matériaux et générer peu de déchets. Il reste toutefois quelques défis à relever.

Si l'on considère l'autre face de cette technologie, souvent baptisée la "face cachée de l’AM", on constate que le problème réside dans le post-traitement de ces pièces. Prenons l’exemple de l'usinage de finition. Ses avantages réels, tels que la légèreté et les géométries complexes, se muent en véritables défis lors de l'usinage de certaines fonctionnalités qui doivent respecter des tolérances strictes. Ces pièces nécessitent des réglages de maintien spéciaux. En raison de leur rigidité réduite (due à leur poids léger), elles peuvent produire des vibrations susceptibles de dégrader la qualité de surface. Le prochain défi majeur consiste à référencer ces pièces en utilisant les caractéristiques du référentiel, qui se limitent encore à la qualité de la surface en état construit.

L’étude de cas suivante explique comment ces défis pourraient être relevés.

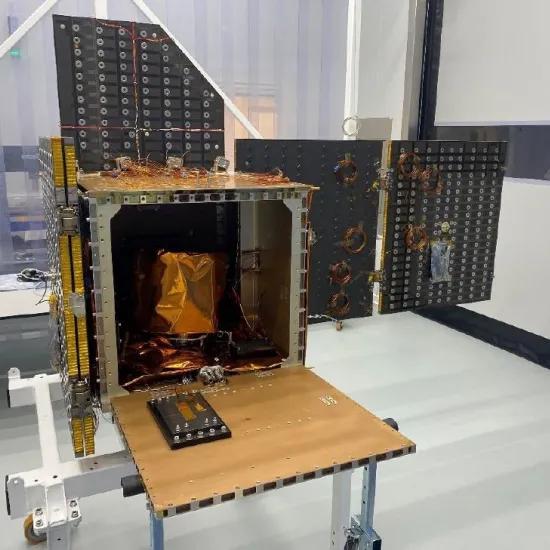

Étude de cas sur un support imprimé en 3D utilisé dans l'industrie aérospatiale

La pièce est optimisée de façon à réduire le poids du composant et ainsi diminuer le rapport achat/vol, un critère vital dans l'industrie aéronautique. Toutefois, la pièce comporte des trous précis qui doivent être alignés et répondre à des exigences de tolérance strictes.

1. Maintien efficace

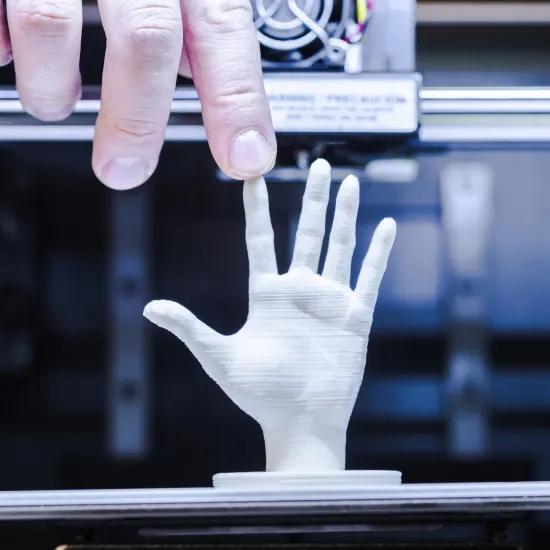

La forme complexe de la pièce rend son maintien difficile. Celui-ci doit pourtant réduire les vibrations et les déformations de la pièce qui pourraient survenir pendant l'usinage. Ces problèmes pourraient être évités si nous arrivions à répartir les forces de serrage sur une plus grande surface de la pièce. Il est difficile d'atteindre suffisamment de surfaces pour le serrage à cause de la forme organique de la pièce. Une façon d'obtenir un serrage efficace consiste à utiliser des mors imprimés en 3D, formant le négatif de la surface de la pièce (voir figure ci-dessous).

2. Référencement de la pièce

La pièce déjà construite est utilisée pour générer les caractéristiques de surface finales qui doivent être usinées afin de répondre aux exigences de tolérance. Nous avons besoin de caractéristiques de référentiel qui doivent être suffisamment bonnes pour localiser la pièce avec précision et l'aligner dans une machine à cinq axes. Il est vital de définir suffisamment de caractéristiques sur la pièce pour pouvoir la localiser avec précision. Comme toutes les surfaces sont déjà construites, il faut veiller à avoir suffisamment de matériel en stock pour tenir compte de la faible qualité de la surface construite et des déformations des pièces pendant le processus de construction AM.

L'usinage de précision de caractéristiques sur la pièce AM est généralement un processus à très haut enjeu. Si la pièce ne répond pas aux exigences de tolérance finales, elle finira en effet au rebut. Des connaissances et un savoir-faire suffisants sont requis pour usiner avec succès des pièces complexes construites avec les technologies AM. Chez Sirris, nous exploitons nos connaissances combinées de l'additive manufacturing, notre savoir-faire en matériaux et des années d'expérience en usinage pour la post-finition des pièces AM. Nous réalisons des projets avec plusieurs leaders industriels en vue d’accroître la cohérence et l’efficacité de leur intégration AM. Les experts de Sirris peuvent faire la différence que vous recherchiez. Ils vous aident à explorer les technologies AM et à les intégrer dans la production avec leurs avantages, tout en garantissant des produits et des processus de qualité élevée.

Si vous souhaitez plus d'informations sur ces sujets ou sur l'intégration de l’AM dans votre processus de production, contactez-nous. Vous pouvez également consulter notre page 4.0 Made Real pour en savoir plus sur des sujets connexes.