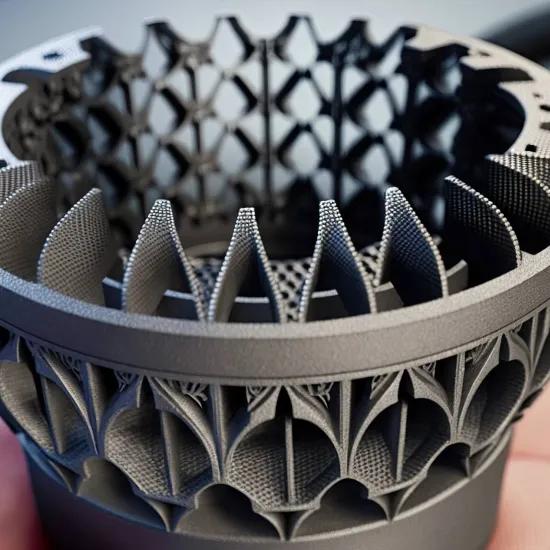

Iedereen heeft al wel gehoord van de geweldige voordelen die de additive manufacturing-technologieën (AM) voor de toepassingen in de echte wereld hebben opgeleverd. We zien vandaag onderdelen met een ontwerp dat lichter, efficiënter én mooi is. Nieuwe AM-technologieën maken hun intrede terwijl de oudere efficiënter worden en zich gaan automatiseren om materialen te verwerken en minder afval te genereren. Toch zijn er nog enkele uitdagingen.

Kijken we naar de keerzijde van deze technologie, die wel eens de 'duistere zijde van AM' wordt genoemd, dan stellen we vast dat de uitdagingen in de nabewerking van die onderdelen liggen. Nemen we het voorbeeld van de eindbewerking. De reële voordelen, zoals een licht gewicht en complexe geometrieën, worden heuse uitdagingen bij het verspanen van bepaalde functionaliteiten die aan strikte toleranties moeten voldoen. Deze onderdelen vergen speciale instellingen om ze in stand te houden en kunnen omwille van hun lagere stijfheid (als gevolg van hun licht gewicht) trillingen veroorzaken die tot een slechte oppervlaktekwaliteit kunnen leiden. De volgende grote uitdaging is de referencering van die onderdelen op basis van de referentiekenmerken die nog beperkt blijven tot de oppervlaktekwaliteit in 'as built' toestand.

De volgende casestudy licht toe hoe al die uitdagingen kunnen worden aangepakt.

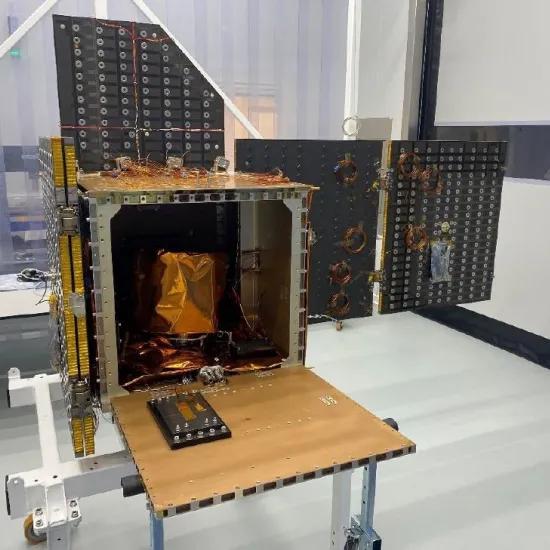

Casestudy van een ge-3D-printe beugel voor de lucht- en ruimtevaartindustrie

Het onderdeel is geoptimaliseerd om het gewicht van de component te verminderen en daarmee de 'buy to fly'-verhouding, een kritische factor in de vliegtuigbouw, te verlagen. Het onderdeel vertoont echter een aantal precieze gaten die moeten worden gealigneerd en aan hoge tolerantie-eisen moeten voldoen.

1. Effectief klemsysteem

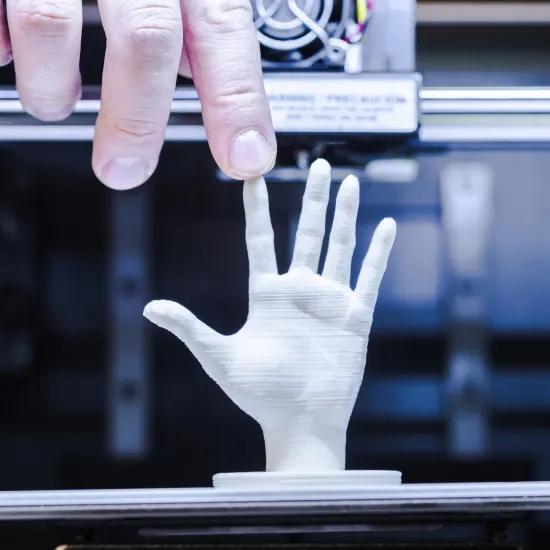

Omwille van de complexe vorm van het onderdeel kan het maar moeilijk veilig worden vastgezet om de trillingen en vervormingen ervan, die tijdens de verspaning zouden kunnen optreden, te verminderen. Die problemen zou men kunnen vermijden door de sluitkrachten over een grotere oppervlakte op het onderdeel te spreiden. Door de organische vorm van het onderdeel is het moeilijk om een voldoende grote oppervlakte voor het klemmen te bereiken. Een manier om tot een efficiënt klemsysteem te komen, is het gebruik van ge-3D-printe klemmen die het negatief van de oppervlakte van het onderdeel vormen (zie onderstaande afbeelding).

2. Referencering van het onderdeel

Het reeds gebouwde onderdeel wordt gebruikt om de finale oppervlaktekenmerken te genereren die dienen verspaand om aan de tolerantie-eisen te voldoen. We hebben referentiekenmerken nodig die voldoende goed zijn om het onderdeel precies te lokaliseren en te aligneren in een vijfassige machine. Cruciaal hierbij is dat voldoende kenmerken op het onderdeel worden bepaald om het nauwkeurig te lokaliseren. Aangezien alle oppervlakken al gebouwd zijn, moet men ervoor zorgen dat er voldoende materiaal voorradig is om rekening te houden met de lage kwaliteit van het 'as-built' oppervlak en de vervormingen van het onderdeel tijdens het AM-bouwproces.

Precisieverspaning van functionaliteiten op een AM-onderdeel is doorgaans een proces waarbij heel wat op het spel staat; voldoet het onderdeel niet aan de finale tolerantie-eisen, dan moet het wellicht worden weggegooid. Er is voldoende kennis en expertise nodig om complexe onderdelen die met AM-technologieën zijn gebouwd, met succes te kunnen verspanen. Sirris zet zijn kennis in additive manufacturing, knowhow in materialen en jarenlange ervaring in verspaning in dienst van de nabewerking van AM-onderdelen. We voeren projecten uit met meerdere toonaangevende industriëlen om hun AM-integratie coherenter en efficiënter te maken. De experts bij Sirris kunnen het verschil maken waarnaar u streeft, u helpen bij het verkennen van de AM-technologieën en de integratie van die technologieën en hun voordelen in de productie, mét de garantie van producten en processen van hoge kwaliteit.

Wenst u meer informatie over deze onderwerpen of over de integratie van AM in uw productieproces? Neem dan contact met ons op. Lees ook zeker onze pagina 4.0 Made Real om meer te weten te komen over andere verwante onderwerpen.