Met zijn JAMP-project (Joining of Additive Manufactured Parts) wil het Europees Ruimteagentschap (ESA) de productie van onderdelen voor ruimtevaartuigen verbeteren en de haalbaarheid van nieuwe assemblagemethoden testen. Het doel van het project is meer specifiek het analyseren en evalueren van de assemblage van metalen onderdelen gemaakt met additive manufacturing (AM).

JAMP wordt gefinancierd door ESA en geleid door de toonaangevende satellietfabrikant Redwire Space, die ook instaat voor de integratie en de algemene coördinatie van het project. Ze worden bijgestaan door drie belangrijke partners die elk hun unieke expertise inbrengen:

- CRM Group, gespecialiseerd in metallurgisch onderzoek, voerde lastesten, mechanische testen, metallografische analyses en niet-destructieve testen (NDI) uit.

- Raytech, een pionier in de productie van kleine en complexe onderdelen, zorgde voor het 3D-printen van titanium onderdelen en bracht zijn expertise in laserlassen in.

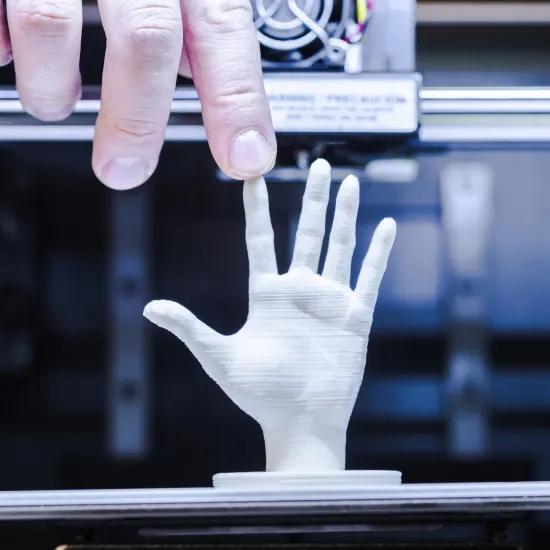

- Sirris werkte mee aan het 3D-printen van aluminium onderdelen en het ontwerpen van complexe testmonsters. Het team werkte ook aan de karakterisering van aluminium en titanium poeders, alsook aan de geometrische inspectie van alle onderdelen met geavanceerde optische 3D-scantechnologieën.

Twee kleine stappen voor JAMP ...

Om verschillende 3D-print- en lastechnieken te onderzoeken, werden twee casestudy’s geselecteerd: de productie van een montagevoet voor een deflector en een satellietpaneel. Elke casestudy was gericht op het ontwikkelen en demonstreren van het potentieel van hybride fabricagemethoden.

- Deflectorvoet: in deze casestudy werd het onderste deel van een deflectorvoet rechtstreeks op een titanium blok ge-3D-print. Het bovenste deel van de voet werd machinaal bewerkt om een perfecte uitlijning te bereiken (beheerd, bereikt en vervolgens geverifieerd door 3D-scanning) met het ge-3D-printe deel.

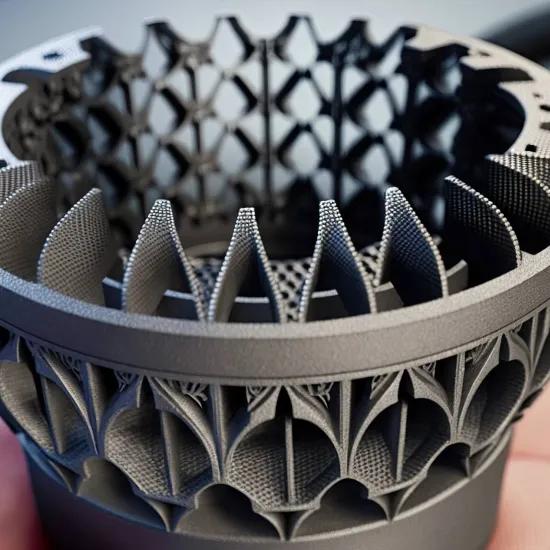

- Satellietpaneel: deze casestudy was specifiek gericht op het demonstreren van een nieuwe manier om grote lichtgewicht satellietpanelen te bouwen (kleine proefopstelling in dit stadium, wordt uitgebreid in een volgende stap). Om de massa te minimaliseren werd bijvoorbeeld de interne rasterstructuur van het paneel ge-3D-print in aluminium. Vervolgens werden dunne platen metaal aan beide zijden gelast om de assemblage te voltooien.

Tijdens het hele project moest het JAMP-team meerdere uitdagingen trotseren. Een voorbeeld was het lassen van vaak zeer poreuze aluminium onderdelen. Door nauwgezette analyse, verbetering van de poederbatches en optimalisatie van de lasparameters slaagde het projectteam er echter in de kwaliteit van de lassen te verbeteren en aan de vooraf gestelde eisen te voldoen.

... een grote stap voor de lucht- en ruimtevaarttechniek

De laatste twee demonstrators hebben de haalbaarheid van de voorgestelde oplossingen bewezen. Bovendien toonden beide praktijkvoorbeelden duidelijk het potentieel aan voor verdere ontwikkeling en toepassing in de productie van ruimtevaartuigen. Dit gaat van doorbraken in topologische optimalisatie, poederanalyse en de ontwikkeling van nieuwe technieken voor het corrigeren van uitlijnfouten in hybride AM-assemblages.

Algemeen beschouwd is het project een grote sprong voorwaarts op het vlak van lucht- en ruimtevaarttechniek. Door de kracht van additive manufacturing en innovatieve lastechnieken aan te wenden, hebben de projectpartners nieuwe mogelijkheden aangetoond voor het ontwerpen en produceren van onderdelen voor ruimtevaartuigen. Deze samenwerking voldoet niet alleen aan de huidige eisen voor de productie van ruimtevaartuigen, maar vormt ook de basis voor toekomstige innovaties die de manier waarop ruimtevaartuigen worden gebouwd, wel eens ingrijpend zouden kunnen veranderen.

Onze experts voor dit innovatieproject

Jaarverslag 2023: Alweer een jaar vol innovatie!2023 was voor Sirris een jaar vol aanpassingen, maar vooral een jaar van innovatie en optimalisaties. Van het stimuleren van innovatiediensten tot verdere verdieping in energietransitie en productie, we zijn druk bezig geweest. Meer dan 1.200 innovatieprojecten werden afgerond, een selectie van 13 industriële cases vindt u terug in ons jaarverslag. En tot slot, laten we vooral onze sprong naar Generative AI niet vergeten, wat echt een game-changer is... |