Avec son projet JAMP (Joining of Additive Manufactured Parts), l'Agence spatiale européenne (ESA) entend améliorer la fabrication des pièces des engins spatiaux et tester la viabilité de nouvelles méthodes d'assemblage. Plus précisément, le projet doit analyser et évaluer l'assemblage de pièces métalliques produites par fabrication additive (AM).

Le projet JAMP est financé par l'ESA et dirigé par le fabricant de satellites Redwire Space, qui est également le fer de lance de l'intégration et de la coordination générale du projet. Ils peuvent compter sur le soutien de trois partenaires clés, qui apportent chacun leur savoir-faire exclusif :

- CRM Group, spécialiste de la recherche métallurgique, s'est chargé des essais de soudage, des essais mécaniques, des analyses métallographiques et des essais non destructifs (NDI).

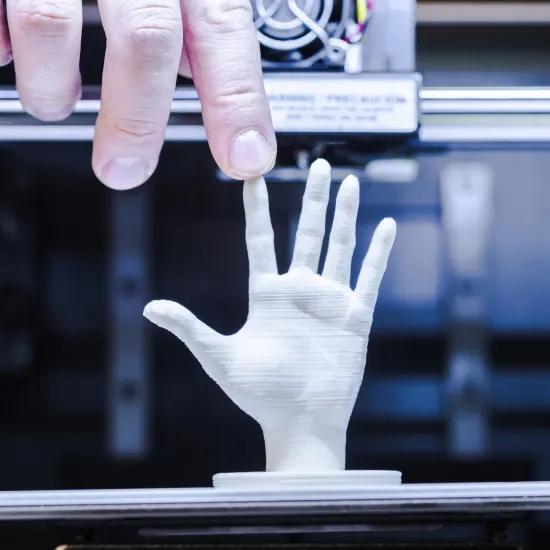

- Raytech, pionnier dans la production de pièces petites et complexes, a assuré l'impression 3D des pièces en titane et a apporté son expertise en soudure au laser.

- Sirris a contribué à l'impression 3D de pièces en aluminium et à la conception d'échantillons d'essai complexes. L’équipe a également assuré la caractérisation des poudres d'aluminium et de titane, ainsi que l'inspection géométrique de toutes les pièces au moyen de technologies de pointe en numérisation 3D optique.

Deux petits pas pour JAMP...

Afin d'explorer les différentes techniques d'impression et de soudage en 3D, deux études de cas ont été sélectionnées : la fabrication d'un pied support de déflecteur et d'un panneau de satellite. Chaque étude de cas visait à développer et à démontrer le potentiel des méthodes de fabrication hybrides.

- Pied de déflecteur : dans cette étude de cas, la partie inférieure d'un pied de déflecteur a été imprimée en 3D directement sur un bloc de titane. La partie supérieure du pied a été usinée afin d’obtenir un alignement parfait (géré, atteint et ensuite vérifié par scanning 3D) avec la section imprimée en 3D.

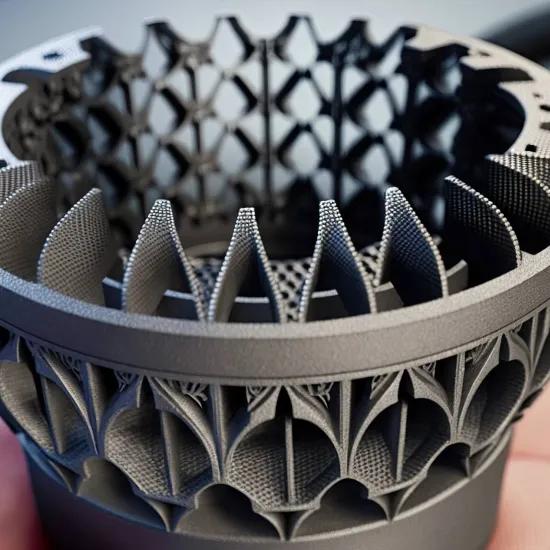

- Panneau de satellite : cette étude de cas visait spécifiquement à démontrer une nouvelle façon de réaliser de grands panneaux de satellite (petite maquette à ce stade ; agrandissement prévu à une prochaine étape) et légers. Par exemple, pour minimiser la masse, la structure interne en treillis du panneau a été réalisée en aluminium par impression 3D. De fines feuilles de métal ont ensuite été soudées des deux côtés afin de compléter l'assemblage.

Tout au long du projet, l'équipe JAMP a dû relever de nombreux défis. À titre d’exemple, on peut citer le soudage de pièces en aluminium souvent très poreuses. Grâce à une analyse méticuleuse, à l’amélioration des lots de poudre et à l'optimisation des paramètres de soudage, l'équipe du projet est parvenue à améliorer la qualité des soudures et à répondre aux exigences prédéfinies.

...un grand pas pour l'ingénierie aérospatiale

Les deux derniers démonstrateurs ont prouvé la faisabilité des solutions proposées. En outre, les deux cas d'utilisation ont clairement mis en évidence le potentiel de développement et d'application dans la fabrication d’engins spatiaux. Des progrès ont notamment été réalisés dans l'optimisation topologique, l'analyse des poudres et la mise au point de nouvelles techniques pour corriger les erreurs d’alignement dans les assemblages AM hybrides.

Globalement, ce projet représente une avancée majeure dans le domaine de l'ingénierie aérospatiale. En exploitant la puissance de la fabrication additive et des techniques de soudage innovantes, les partenaires du projet ont démontré de nouvelles possibilités pour la conception et la production de composants d'engins spatiaux. Cet effort en collaboration répond non seulement aux exigences actuelles de la fabrication d’engins spatiaux, mais ouvre également la voie à de futures innovations qui pourraient révolutionner la manière dont ces engins sont construits.

Nos experts pour ce projet d'innovation

Rapport annuel 2023 : Encore une année pleine d'innovation !2023 a été pour Sirris une année de changements, mais surtout une année d'innovation et d'optimisation. Plus de 1 200 projets d'innovation ont été achevés, et une sélection de 13 cas industriels est présentée dans notre rapport annuel. Et enfin, n'oublions pas notre avancée vers l'IA générative, qui a vraiment changé la donne... Curieux d'en savoir plus ? |