La conception, l'application, la fabrication et le déploiement d'échangeurs thermiques et de pompes à chaleur industriels à haute température

Les pompes à chaleur industrielles à haute température peuvent accroître considérablement l'efficacité énergétique et réduire les émissions de gaz à effet de serre dans les industries qui requièrent des températures comprises entre 100 et 180 degrés Celsius. Selon les recherches, les nouvelles technologies de pompes à chaleur permettront de réduire la consommation d'énergie industrielle de 40 à 70 %, notamment grâce à la récupération de la chaleur résiduelle à basse température. Un atelier récent s'est concentré sur la conception, l'application, la fabrication et le déploiement d'échangeurs thermiques et de pompes à chaleur industriels à haute température.

37 % de la chaleur industrielle requise par l'industrie européenne est inférieure à 200 °C (730 TWh/an). La chaleur résiduelle disponible entre 40 et 100 °C est estimée à 220 TWh/an.

On s'attend à ce que le transfert fiscal anticipé et nécessaire de la production de chaleur électrique à la production de chaleur fossile, ainsi que la tranche 2027 de l'ETS 2 - une taxe européenne sur le CO2 appliquée aux combustibles fossiles pour les bâtiments et les transports - augmentent de manière significative la demande de pompes à chaleur.

Bien que les prix du gaz soient à nouveau maîtrisés depuis peu, le message d'introduction de l'atelier destiné aux professionnels de la recherche et de l'industrie, qui s'est tenu au Thor Park de Genk, le 24 avril 2024, était clair : il vaut mieux « réparer le toit quand le soleil brille ». Il est temps d'abandonner les combustibles fossiles au profit d'alternatives durables.

Nous avons plongé dans le monde des pompes à chaleur à haute température, en mettant également l'accent sur la conception et la production d'échangeurs thermiques compacts et innovants.

Contexte

Le coefficient de performance ou COP (parfois CP ou CoP) d'une pompe à chaleur, d'un réfrigérateur ou d'un système de climatisation est un rapport entre le chauffage ou le refroidissement utile fourni et le travail (énergie) requis. Des COP plus élevés sont synonymes d'une plus grande efficacité, d'une consommation d'énergie (électrique) plus faible et donc de coûts d'exploitation plus bas. Imaginons une pompe à chaleur d'une puissance électrique de 1000 kW et présentant un COP de 3,5. Cela signifie que lorsqu'elle est alimentée par 1000 kW, la pompe à chaleur fournit 3500 kW de chaleur.

Plus l'élévation de température souhaitée est élevée, plus le COP sera faible... Nous recherchons donc des technologies de pompes à chaleur qui permettent à la fois de maintenir des COP élevés et d’obtenir une augmentation considérable de la température. Les pompes à chaleur à compression et à sorption, la recompression mécanique de la vapeur et l'éjecteur de vapeur peuvent tous être considérés comme de bonnes solutions potentielles.

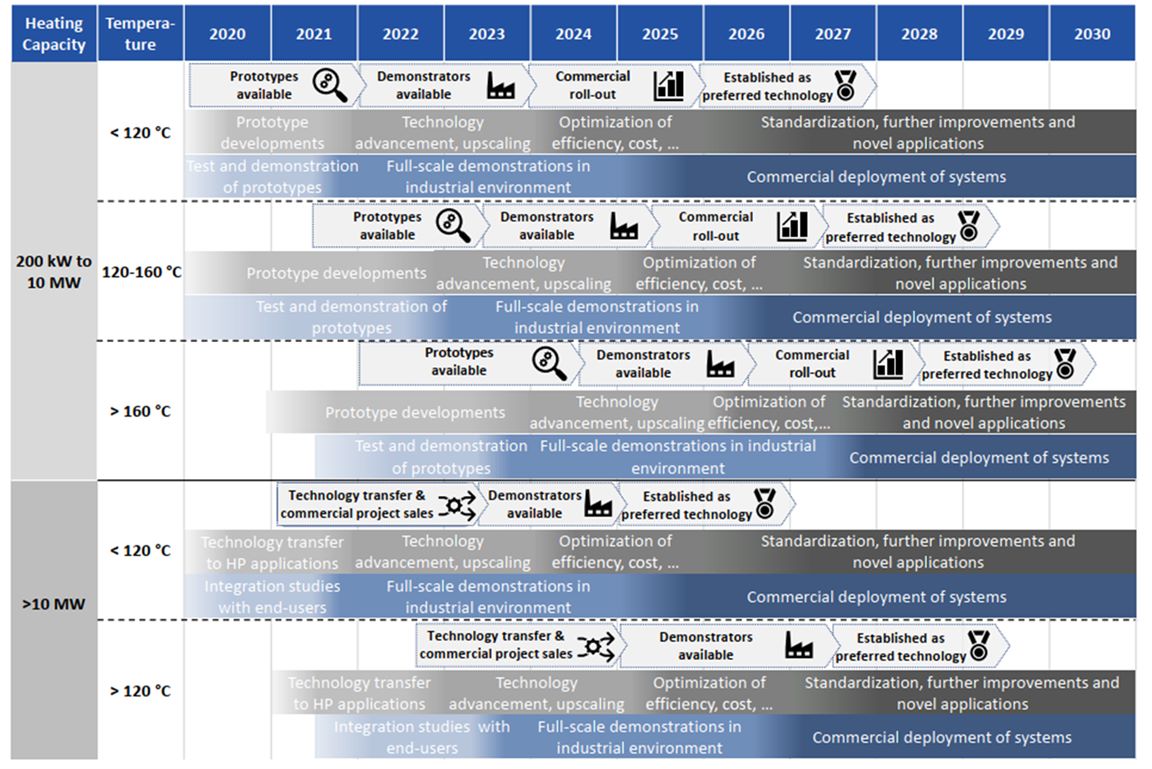

Sous la direction de l'Institut technologique danois, une vue d'ensemble de la maturité des différentes technologies de pompes à chaleur à haute température a été établie et publiée à l'annexe 58 du dernier Programme de collaboration technologique de l'AIE :

Comme vous pouvez le constater, d'ici la fin de l'année, des démonstrateurs pratiques seront également disponibles pour les températures et les puissances plus élevées.

De la démonstration à l'application à grande échelle

Le projet européen PUSH2HEAT se concentre sur la conception, le développement et la démonstration de pilotes de pompes à chaleur à haute température grandeur nature dans différentes applications industrielles. L’un de ces pilotes concerne la technologie du transformateur de chaleur thermochimique QPinch, qui utilise la chaleur résiduelle entre 60 et 90 °C et fournit 1 MW de chaleur industrielle (eau chaude, vapeur) à 110-150 °C.

Environ 95 % des applications industrielles actuelles utilisent la technologie de compression des vapeurs. La limitation de l'utilisation de certains réfrigérants actuellement utilisés sera un sujet brûlant à l'ordre du jour (européen) pour les années à venir. La KU Leuven et l'UGent collaborent en ce moment à un projet visant à utiliser des réfrigérants « naturels ». Les résultats semblent montrer que la combinaison de l'eau et de l'ammoniac présente le meilleur potentiel en termes d'efficacité et de respect de l'environnement.

Rossen Ivanov d'Armstrong a expliqué au public tous les détails de la technologie Pinch, une méthode d'intégration thermodynamique des pompes à chaleur dans les processus industriels en analysant les profils de charge de température et en identifiant les zones thermodynamiquement indépendantes où le transfert de chaleur devrait ou ne devrait pas se produire.

Lorsqu’il a demandé à l'auditoire ce qui l'empêchait d'investir dans une pompe à chaleur industrielle, la réponse a été unanime : « Ce ne sont pas la fiabilité, les performances ou les niveaux de température qui peuvent être atteints. Non, c'est l'absence d'un retour sur investissement décent. »

Révolutionner la conception des échangeurs de chaleur compacts

La KU Leuven - qui fait partie d'une « très petite communauté mondiale qui sait comment concevoir correctement des échangeurs de chaleur » (dixit Tine Baelmans) - est en première ligne pour révolutionner la conception d'échangeurs de chaleur compacts (CHX). Les progrès actuels en matière de création de jumeaux numériques basés sur l’IA (générative) et de modélisation multi-échelle peuvent permettre la construction au pixel près d'échangeurs thermiques très courts et compacts. Les capacités de refroidissement peuvent ainsi être améliorées de pas moins de 50 % ! Des ailettes de refroidissement plus fuselées, rendues possibles par l'impression 3D, sont considérées comme un élément crucial pour réaliser ce potentiel. Les méthodes de recherche innovantes utilisées à la KU Leuven sont extrêmement simples et intelligentes sur le plan conceptuel. Elles suivent toujours la même logique :

- Détecter le problème

- Remettre en question la solution existante

- Modéliser la nouvelle solution

- « Optimiser », c’est-à-dire améliorer la conception

Innovations en matière d'impression 3D pour la prochaine génération d’échangeurs de chaleur

Deux technologies ont été présentées :

- La fusion laser sur lit de poudre, une technologie connue ne nécessitant pas de traitement thermique post-production. Fonctionne parfaitement avec des matériaux conducteurs peu coûteux et entièrement recyclables tels que l'aluminium et l'acier inoxydable (austénitique). De la céramique de carbure de silicium est également utilisée. Ce matériau présente l'avantage de permettre une impression 3D à haute température et à haute pression.

- L’impression 3D par micro-extrusion : une pâte spécialement conçue à partir d'une poudre céramique ou métallique est extrudée à travers une fine aiguille et déposée selon un modèle 3D. Elle fonctionne à température ambiante, est très flexible et peut être utilisée pour une large gamme de matériaux conducteurs. Actuellement, ce sont les alliages d'aluminium et la céramique de carbure de silicium qui retiennent le plus l'attention.

Sirris a donné un aperçu de l'importance croissante des aspects qualitatifs de l’impression 3D. Le contrôle de la qualité des poudres à l'aide d'outils offrant une assistance directe à l'opérateur, la création de tableaux de bord dans l'atelier de production sur la base de caméras de surveillance des machines et la surveillance du bassin de fusion par l'IA offrant des vues 3D en temps réel des pièces produites ne sont que quelques-unes des solutions en cours de développement. Actuellement, Sirris est déjà en mesure de documenter entièrement une production donnée. En outre, il a acquis l'expertise nécessaire pour continuer à développer les outils en fonction des besoins futurs.

Microfabrication par laser

La fonctionnalisation de surface et le micro-usinage par laser à impulsions ultra-courtes (femtoseconde) permettent la fabrication de caractéristiques à l'échelle micro/nanométrique sur des surfaces fonctionnelles complexes en 3D (réponse optique sur mesure, biocompatibilité, mouillabilité, caractéristiques tribologiques). Cette technologie a des effets thermiques minimes ou nuls sur le substrat, est capable de traiter presque tous les types de matériaux et peut créer des structures multi-échelles. Dernier point, et non des moindres : il s'agit d'un traitement qui se fait en une seule étape, à grande vitesse et dans des conditions ambiantes normales.

Cette technologie est bien adaptée à la production de géométries complexes pour les échangeurs de chaleur compacts. Sirris l’a également utilisée pour créer « le noir le plus noir », permettant aux surfaces de renvoyer beaucoup plus de chaleur. Il a déjà été prouvé que cela permettait d'alléger les échangeurs thermiques de 25 % !

Les entreprises montrent leur potentiel

Bosal, Atlas Copco et Siemens ont présenté au public une multitude d'installations existantes illustrant comment leurs produits permettent le déploiement de systèmes de pompes à chaleur à haute température. Deux grands défis industriels ont été mentionnés en ce qui concerne le développement à plus grande échelle des applications de pompes à chaleur industrielles. Tout d'abord, il faut tenir compte de considérations environnementales assez strictes, par exemple des réfrigérants qui pourront encore être utilisés à l'avenir. Deuxièmement, le cadre réglementaire en Belgique et dans les pays voisins doit être adapté afin de permettre des installations basées sur un retour sur investissement. Non seulement des COP plus élevés seront nécessaires, mais une approche plus différenciée des prix de l'énergie sera également cruciale.

Cet article a été co-écrit avec Paul Peeters (Community Relationship Officer, Agoria).