Ontwerp, toepassing, productie en opschaling van industriële hogetemperatuurwarmtewisselaars en warmtepompen

Industriële hogetemperatuurwarmtepompen hebben het potentieel om de energie-efficiëntie beduidend te verhogen en de uitstoot van broeikasgassen aanzienlijk terug te dringen in sectoren waar processen een temperatuur tussen 100 en 180°C vereisen. Volgens onderzoek zullen nieuwe warmtepomptechnologieën het industriële energieverbruik met 40 tot 70% kunnen verminderen door de terugwinning van afvalwarmte met lage temperatuur. Recent vond in dit kader een workshop plaats rond het ontwerp, de toepassing de productie en de opschaling van industriële hogetemperatuurwarmtewisselaars en warmtepompen.

Zo’n 37 procent van de benodigde proceswarmte in de Europese industrie ligt lager dan 200 °C (730 TWh/jaar). De beschikbare afvalwarmte tussen 40-100 °C wordt geschat op 220 TWh/jaar.

Verwacht wordt dat de geanticipeerde en broodnodige taxshift van elektrische naar fossiele warmteopwekking, samen met de inwerkingtreding in 2027 van ETS 2 – een Europese CO2-belasting op fossiele brandstoffen voor gebouwen en transport –, de vraag naar warmtepompen aanzienlijk zal doen toenemen.

Hoewel de gasprijzen de jongste tijd weer onder controle zijn, was de boodschap bij de aftrap van de workshop voor professionals uit de onderzoekswereld en de industrie, die plaatsvond op 24 april 2024 in het Genkse Thor Park, duidelijk: herstel het dak wanneer de zon schijnt. Het is tijd om fossiele brandstoffen achter ons te laten en de overstap te maken naar duurzame alternatieven.

We doken in de wereld van hogetemperatuurwarmtepompen, met bijzondere aandacht voor het ontwerp en de fabricage van innovatieve compacte warmtewisselaars.

Context

De prestatiecoëfficiënt of COP (coefficient of performance – soms ook 'CP' of 'CoP') van een warmtepomp, koelkast of airconditioningsysteem geeft de verhouding weer tussen de geleverde verwarming of koeling en de daarvoor benodigde arbeid (energie). Een hogere COP betekent hogere efficiëntie, een lager energieverbruik en dus lagere bedrijfskosten. Neem het voorbeeld van een warmtepomp met een elektrisch vermogen van 1.000 kW en een COP van 3,5. Dit betekent dat die warmtepomp bij maximaal vermogen 3.500 kW aan warmte levert.

Hoe hoger de temperatuur die je wil bereiken, hoe lager de COP. Daarom kijken we naar warmtepomptechnologieën die de COP op een hoog peil kunnen houden en tegelijk een flinke temperatuursverhoging mogelijk maken. Compressiewarmtepompen, sorptiewarmtepompen, mechanische damprecompressie en stoomejectors kunnen allemaal als goede kandidaten worden beschouwd.

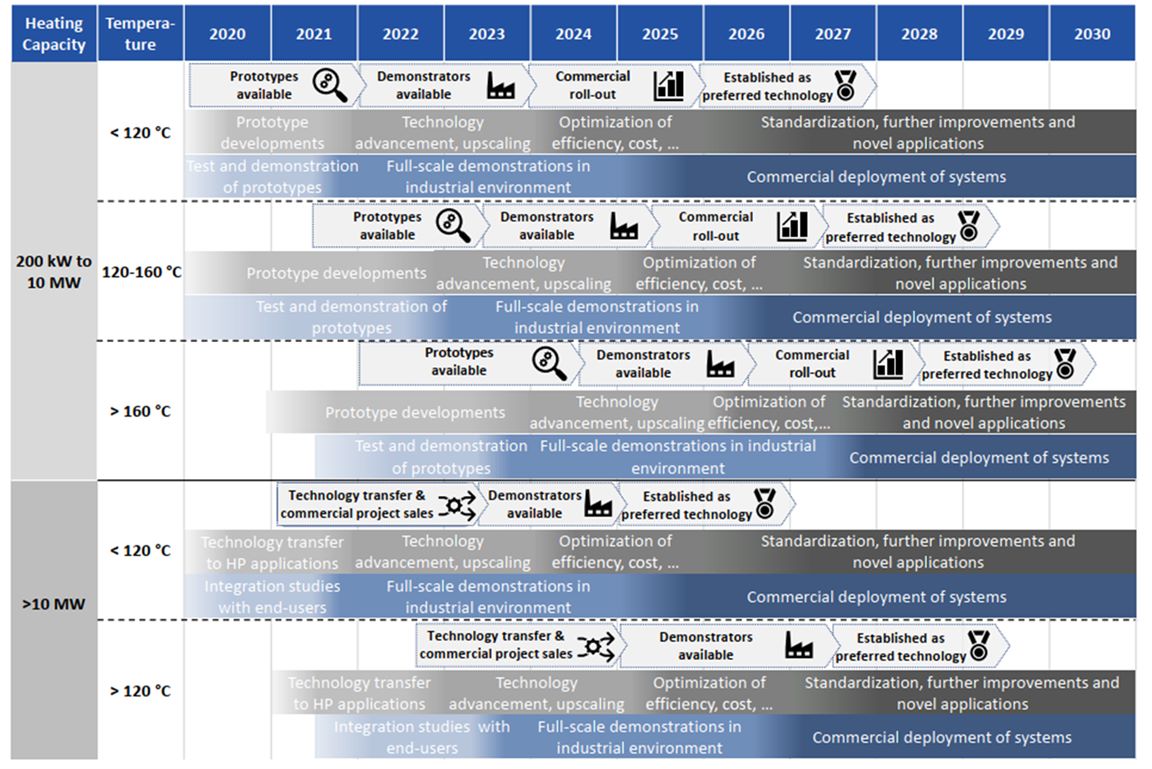

Onder leiding van het Deens Technologisch Instituut is een overzicht opgesteld van de maturiteit van de verschillende hogetemperatuurwarmtepomptechnologieën. Dit overzicht is gepubliceerd als bijlage 58 van het recentste Technology Collaboration Program van het IEA:

Zoals te zien is, zullen tegen het einde van dit jaar ook voor hogere temperaturen en hogere vermogens praktische demonstrators beschikbaar zijn of worden

Van demonstratie tot grootschalige toepassing

In het Europese project PUSH2HEAT ligt de focus op het ontwerp, de ontwikkeling en de demonstratie van levensgrote pilots met hogetemperatuurwarmtepompen in verschillende industriële toepassingen. Een daarvan is de technologie voor thermochemische warmteomzetting van QPinch, waarbij afvalwarmte tussen 60-90 ºC wordt gebruikt en 1 MW proceswarmte (heet water, stoom) met een temperatuur van 110-150 ºC wordt geleverd.

In ongeveer 95 procent van de huidige industriële toepassingen wordt gebruikgemaakt van dampcompressietechnologie. De beperking van het gebruik van sommige koelmiddelen die vandaag worden ingezet, zal een belangrijk onderwerp zijn op de (Europese) agenda voor de komende jaren. KU Leuven voert op dit ogenblik samen met de UGent een project uit dat gericht is op het gebruik van 'natuurlijke' koelmiddelen. De resultaten lijken aan te tonen dat de combinatie van water en ammoniak het grootste potentieel biedt op het vlak van zowel efficiëntie als milieuvriendelijkheid.

Rossen Ivanov van Armstrong vertelde het publiek alles over de pinch-technologie, een methode om warmtepompen thermodynamisch te integreren in industriële processen door temperatuurbelastingsprofielen te analyseren en thermodynamisch onafhankelijke zones te identificeren waar warmteoverdracht typisch wel of niet zou moeten plaatsvinden.

Op de vraag wat het publiek tegenhoudt om in een industriële warmtepomp te investeren, was het antwoord overweldigend unaniem: "Het is geen kwestie van betrouwbaarheid, prestaties of temperaturen die gehaald kunnen worden. Nee, het is het gebrek aan een aanvaardbare ROI."

Revolutie in ontwerp van compacte warmtewisselaars

KU Leuven – die deel uitmaakt van een “heel kleine community in de wereld die weet hoe je op een fatsoenlijke manier warmtewisselaars ontwerpt” (aldus Tine Baelmans) – loopt voorop om een revolutie teweeg te brengen in het ontwerp van compacte warmtewisselaars. De huidige vooruitgang in het maken van (Gen)AI-gebaseerde digital twin multischaalmodellen kan een 'pixelgewijze' opbouw van heel korte, compacte warmtewisselaars mogelijk maken. Hierdoor kan de koelcapaciteit met maar liefst 50 procent worden verbeterd! Meer gestroomlijnde koelribben, wat mogelijk wordt gemaakt door 3D-printen, worden beschouwd als een cruciaal element om dit potentieel verder te realiseren. De innovatieve onderzoeksmethodes die aan KU Leuven worden toegepast, zijn vanuit conceptueel oogpunt uiterst eenvoudig en slim. Altijd volgen ze dezelfde logica:

- het probleem oppikken

- de bestaande oplossing uitdagen

- de nieuwe oplossing modelleren

- optimaliseren, d.i. het ontwerp verbeteren

Innovaties in 3D-printen voor volgende generatie warmtewisselaars

Er werden twee technologieën voorgesteld:

Laser powder bed fusion (LPBF), een bekende technologie die geen warmtebehandeling achteraf vereist. Deze technologie werkt perfect met niet-dure en volledig recycleerbare geleidende materialen zoals aluminium en (austenitisch) roestvast staal. Ook siliciumcarbidekeramiek wordt gebruikt. Dit materiaal biedt het voordeel dat het 3D-printen bij hoge temperatuur en hoge druk mogelijk maakt.

3D Micro-extrusion, waarbij een speciaal ontwikkelde pasta van keramiek- of metaalpoeder door een dunne naald wordt geëxtrudeerd en in een 3D-patroon wordt afgezet. Deze technologie werkt bij kamertemperatuur, is heel flexibel en kan worden ingezet voor een brede waaier aan geleidende materialen. Momenteel gaat de meeste aandacht uit naar aluminiumlegeringen en siliciumcarbidekeramiek.

Sirris gaf het publiek inzicht in het groeiende belang van kwaliteitsaspecten van 3DP. Kwaliteitscontrole van het poeder met tools die de operator directe ondersteuning bieden, dashboards met logbestanden op de productievloer met camera-input van machinebewaking en AI-gestuurde smeltbadbewaking met realtime 3D-weergave van de geproduceerde onderdelen zijn slechts enkele van de oplossingen die momenteel worden ontwikkeld. Sirris kan een productie nu al volledig documenteren. Daarnaast heeft het centrum de expertise opgebouwd om de tools verder te ontwikkelen rekening houdend met toekomstige behoeften.

Laser-gebaseerde microfabricage

Microbewerking en oppervlaktefunctionalisering met ultrakorte-pulslasers (femtoseconde) maakt het mogelijk om features op micro- of nanoschaal te realiseren op complexe functionele 3D-oppervlakken (optische respons op maat, biocompatibiliteit, bevochtigbaarheid, tribologische eigenschappen). Deze technologie heeft minimale of geen thermische effecten op het substraat, werkt met bijna alle soorten materialen en kan multischaalstructuren scheppen. Ten slotte gaat het ook om eenstapsverwerking tegen hoge snelheid bij normale omgevingsomstandigheden.

Deze technologie is zeer geschikt om complexe geometrieën te realiseren voor compacte warmtewisselaars. Sirris heeft de technologie onder meer gebruikt om 'het zwartste zwart' te maken, waardoor oppervlakken veel meer warmte kunnen uitstralen. Het is al bewezen dat warmtewisselaars daardoor tot 25 procent lichter kunnen worden gemaakt!

Bedrijfscases

Bosal, Atlas Copco en Siemens deelden met het publiek een groot aantal bestaande installaties die laten zien hoe hun producten de verdere uitrol van hogetemperatuurwarmtepompsystemen mogelijk maken. Met het oog op de verdere opschaling van industriële warmtepomptoepassingen werd gewezen op twee grote industriële uitdagingen. Ten eerste moet rekening worden gehouden met vrij strenge milieuoverwegingen, bijvoorbeeld welke koelmiddelen in de toekomst nog zullen mogen worden gebruikt. Ten tweede moet het regelgevingskader in België en de omringende landen worden aangepast om ROI-gebaseerde installaties mogelijk te maken. Er zullen niet alleen hogere COP's nodig zijn, maar ook een meer gedifferentieerde aanpak op het vlak van energieprijzen zal van cruciaal belang zijn.

Dit artikel is geschreven in samenwerking met Paul Peeters (Community Relationship Officer, Agoria).