CIRCATEX | Applications antiadhésives circulaires grâce à la texturation de surfaces

Les textures antiadhésives comme alternative circulaire aux PFAS

En raison de leurs propriétés uniques, les PFAS (substances per- et polyfluoroalkylées) sont utilisées dans un large éventail de secteurs. Cependant elles constituent également un risque pour la santé et l’environnement. Ce projet est axé sur le développement d’une alternative circulaire aux revêtements antiadhésifs à base de PFAS utilisés pour deux applications : les ustensiles de cuisine (utilisation à haute température) et les skis (utilisation à basse température).

Contexte

Le polytétrafluoroéthylène (PTFE), un polymère mieux connu sous l’appellation commerciale Téflon, est largement répandu comme revêtement de poêles et casseroles. Le PTFE évite que les aliments n’adhèrent à la paroi du récipient pendant la cuisson. Les casseroles revêtues de Téflon sont faciles à laver et limitent la quantité de matière grasse nécessaire pour la cuisson.

En raison de leur résistance limitée aux rayures, ces récipients se dégradent rapidement et perdent leurs excellentes propriétés antiadhésives. En outre, quand ils sont chauffés à très haute température – par exemple dans une poêle vide –, le Téflon et les autres revêtements contenant des PFAS produisent des vapeurs toxiques comme le perfluoroisobutylène (PFIB). Compte tenu ces préoccupations et risques, des alternatives aux PFAS s’imposent pour produire des matériaux antiadhésifs destinés aux ustensiles de cuisine.

Diverses entreprises et groupements de recherche s’attachent à développer des revêtements (céramiques) à base des matériaux alternatifs. Ces derniers offrent des propriétés antiadhésives similaires, sans les effets secondaires potentiellement nocifs des PFAS. Mais tous les revêtements sont sujets à l’usure et leur recyclage est complexe. L’élimination du revêtement au terme du cycle de vie du produit complique l’opération, précisément parce qu’il a été appliqué pour adhérer en permanence. C’est pourquoi Sirris a noué une collaboration avec Demeyere pour développer une poêle en inox durable, dépourvue de revêtement, mais présentant des propriétés antiadhésives comparables.

Cela n’a rien d’une sinécure, car les aliments adhèrent aux casseroles et aux poêles à la suite d’une combinaison d’interactions mécaniques, chimiques et physicochimiques. Lorsqu’on chauffe des denrées alimentaires, il se produit une série de transformations chimiques qui influencent considérablement leur adhérence au récipient. Certains aliments collent plus que d’autres, également en fonction de leur composition variable. Actuellement, il n’existe encore aucune explication concluante à ce phénomène. Certaines indications donnent à penser que la charge protéique influence le comportement d’adsorption sur les surfaces métalliques , mais pas suffisamment pour expliquer totalement la façon dont les aliments adhèrent lorsqu’ils sont chauffés. Une compréhension plus en profondeur de la question s’impose dès lors.

Les farts à base de PFAS interviennent dans la production et l’entretien des skis et snowboards. Ils permettent d’éviter que la neige et la glace adhèrent au matériau et préservent de façon optimale les propriétés de glisse de ce dernier. Les farts à skis présentent toutefois une résistance limitée à l’abrasion et doivent être réappliqués régulièrement. Ces farts s’usent et restent sur les pistes, puis, quand la neige fond, les PFAS aboutissent dans le sol ou sont lixiviés vers les cours d’eau, provoquant ainsi une pollution pérenne de l’environnement.

Outre la pollution environnementale découlant de leur utilisation, l’application de ces farts lors de la fabrication et de l’entretien des skis représente des risques pour la santé. Une étude a montré que le taux médian de PFAS dans l’organisme des techniciens chargés de l’entretien des skis excédait largement la norme européenne (jusqu’à 45 fois la valeur normative) . De surcroît, les skis ne peuvent être recyclés en raison de leur structure composite. Chaque année, des millions de skis sont donc mis en décharge ou incinérés à la clôture de la saison hivernale.

Pour remédier à ce problème, l’industrie s’est mise en quête d’alternatives performantes, comme une surface de glisse antiadhésive en acier inoxydable. Contrairement aux surfaces de glisse actuelles, en matière synthétique, la solution alternative composée d’un monomatériau est la seule sur le marché à être facile à entretenir, à pouvoir être remplacée et à être recyclable à 100 % en fin de vie. Après entretien de la surface de glisse, les skis peuvent être remis en circulation en qualité de modèle reconditionné. Le traitement antiadhésif de la surface de glisse qui fait l’objet de l’étude permet de commercialiser les premiers skis circulaires au monde à être exempts de microplastiques et de farts. Pour cette étude de cas, une collaboration a été nouée avec CAPILANO BV, une start-up constituée dans le but de développer des skis circulaires et durables.

Objectifs et résultats

Une solution alternative consiste à texturer de façon spécifique les surfaces des matériaux. Dans la nature, de nombreux organismes recourent à la texturation ou à la structuration des surfaces pour remplir certaines fonctions déterminées. Alors même qu’elles sont dépourvues de revêtement, ces surfaces sont par exemple plus hydrofuges, moins sensibles au frottement ou colorées. Si l’on parvenait à faire de même pour des ustensiles, cela représenterait un grand bond en avant pour la circularité. Comme aucun matériau supplémentaire n'est ajouté, le produit peut être facilement recyclé au terme de son cycle de vie. Pour l’instant, la texturation des surfaces reste généralement limitée à l’obtention de nouvelles caractéristiques. Songez ainsi au dépolissage des surfaces pour améliorer l’adhérence d’une colle, ou au polissage pour, au contraire, les rendre plus lisses.

Depuis quelques années, la technologie laser permet également de faire d’énormes progrès. Il est désormais possible, comme dans la nature, d’appliquer une texturation ou une structuration sur une surface par laser. On utilise pour ce faire un laser à impulsions ultracourtes, leurs longueurs d’onde étant de l’ordre de la pico- et de la femtoseconde (1012 et 1015 s). Ces impulsions ultracourtes permettent de réaliser des microtextures et nanotextures d’une qualité de finition particulièrement élevée. La brièveté de l’impulsion utilisée pour ce traitement laser à froid évite notamment la pénétration de la chaleur lors du processus d’ablation. Les lasers pulsés classiques (impulsions de l’ordre de la µs et de la ns) créent des zones de fusion et occasionnent des défauts, tels que des ruptures. Cette nouvelle technologie offre la liberté géométrique et qualitative nécessaire à la réalisation de textures présentant les propriétés souhaitées.

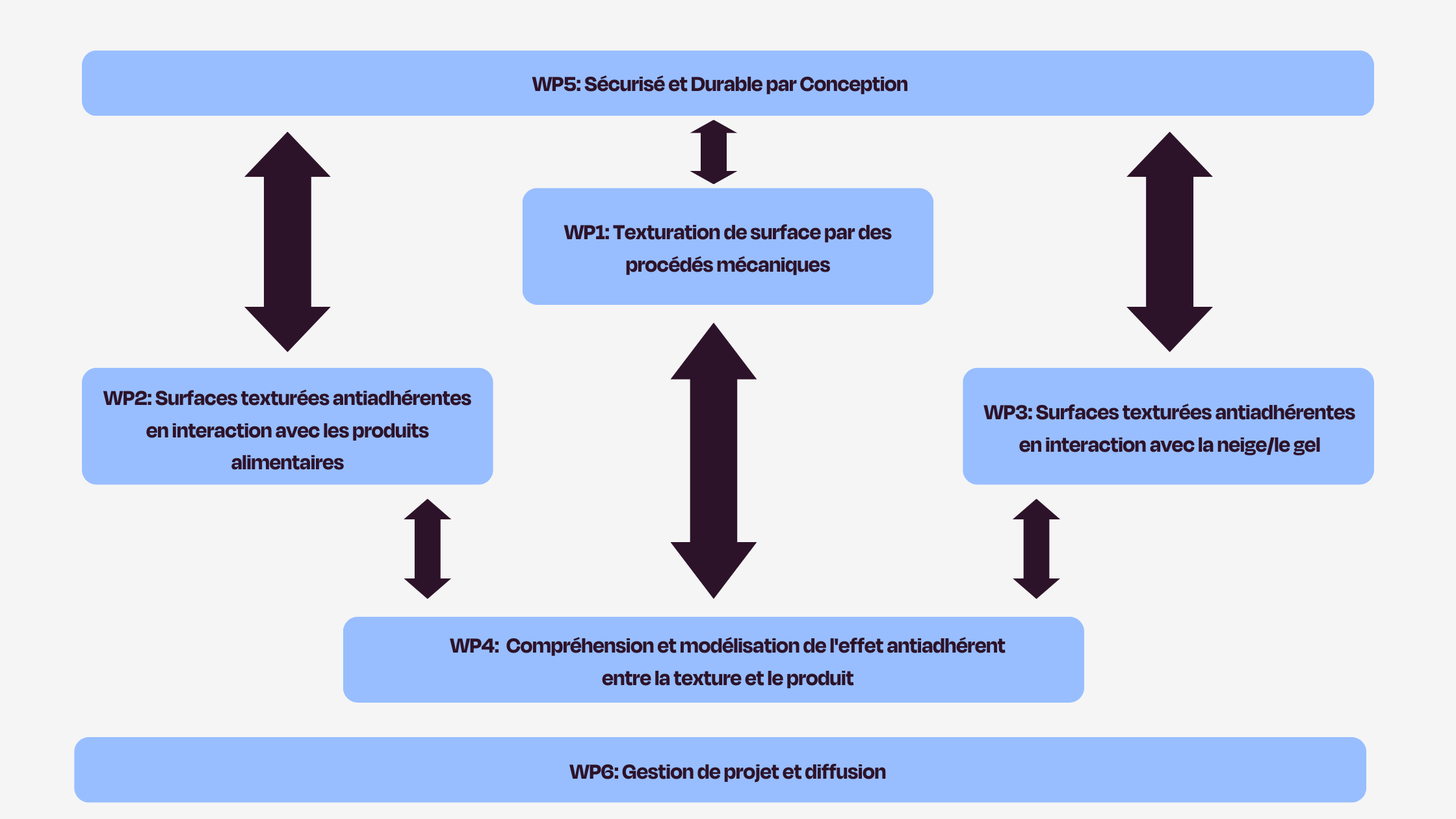

Dans le cadre de ce projet, nous avons pour ambition :

- D’ étudier dans quelle mesure il est possible d’obtenir des propriétés antiadhésives en recourant à des traitements innovants de sablage et de texturation superficielle au laser. Cela permettrait d’éliminer les coatings et farts (à base de PFAS) appliqués sur l’acier inoxydable. Dans le cas présent, pour certaines applications de revêtements antiadhésifs dans la préparation des aliments cuits et sur la face inférieure des skis ;

- d’approfondir la compréhension de la manière dont la texturation influence le comportement adhésif des protéines dans le cadre de systèmes modélisés, mais aussi celui de produits différents (certains aliments, dont le poisson maigre et les œufs, et certaines matières comme la neige et la glace) à haute et à basse température. Ces connaissances et la corrélation établie entre ces paramètres nous permettront de créer des textures encore plus performantes ;

- de créer des solutions basées sur les principes du « Safe & Sustainable by Design ».

Des conclusions positives déboucheront en outre sur les résultats circulaires suivants :

- l’élimination des revêtements et farts à base de PFAS sur ces produits ;

- une réutilisation répétée sera rendue possible par la retexturation des produits dont la texture initiale aura subi l’usure du temps (prolongation de la durée de vie) ;

- un recyclage plus simple du matériau arrivé en bout de cycle.

Approche

Groupe cible

Le projet cible avant tout le secteur des produits de consommation qui bénéficient des excellentes propriétés antiadhésives des revêtements à base de PFAS. Comme ce projet vise plus spécifiquement les applications antiadhésives sur les ustensiles de cuisine (revêtements antiadhésifs des poêles) et les skis (farts à skis), deux entreprises actives dans ce secteur ont été intégrées au consortium en charge du projet.

Selon la FEC , l’Union européenne compte 195 millions de ménages. La FEC part du principe que chaque ménage dispose d’au moins trois poêles ou casseroles dotées d’un revêtement, ce qui porte le total à 600 millions de récipients revêtus en possession des ménages européens. Si l’on se base sur un remplacement tous les quatre ans, cela signifie que 150 millions de récipients dotés d’un tel revêtement sont vendus chaque année en Europe. Selon les estimations, ils utilisent pour ce faire 5 600 tonnes de fluoropolymères .

Les PFAS interviennent aussi fréquemment dans la production de farts à skis, utilisés lors du nettoyage des lames, ainsi que pour les imprégner afin d’en améliorer les performances de glisse. Les farts à base de PFAS doivent être réappliqués tous les 100 kilomètres environ.

Une étude de l’ECHA a estimé à 120 tonnes la production totale de farts à skis à l’échelle mondiale (chiffres de 2020). L’Union européenne en produit 60 % (72 tonnes). Environ 30 % de ces 72 tonnes de farts sont formulés à partir de PFAS, soit 21 tonnes. On se base sur une concentration moyenne de 7,6 % de PFAS dans les farts fluorés (qui contiennent à la fois des fluoropolymères et des PFAS non polymères), ce qui équivaut à 1,6 tonne de PFAS utilisées chaque année dans l’Union européenne pour la formulation de farts à skis.

La technologie de la texturation se prête également à une série d’autres secteurs de l’industrie manufacturière (secteur automobile, aéronautique et aérospatiale, construction de machines...), pour lesquels l’antiadhérence ou la limitation de la friction constituent également des caractéristiques importantes.

Financement

Agence(s) de financement

Financé par — NextGenerationEU

Format de référence

Belgium Builds Back Circular / BBBC call 3 / CIRCATEX