Il y a quelques années, la société wallonne Thales Alenia Space Belgium lançait le projet ThermAM en collaboration avec Sirris, qui fut notamment suivi par des collaborations avec l'ESA. Son objectif était non seulement de redessiner des supports de fixation pour les composants électroniques destinés au domaine aérospatial et à d'autres domaines nécessitant une gestion stricte de la chaleur, mais aussi de les fabriquer grâce à la fabrication additive. Cependant, ce processus de production s'est avéré peu performant, avec un temps de production trop long. Le coût de production élevé rendait cette pièce peu attrayante par rapport aux « solutions standards », même si ses performances thermiques étaient nettement meilleures. Un projet de suivi a été mis en place pour améliorer l'ensemble du flux de conception et de production ainsi que pour réduire les coûts de production.

Les défis de la production

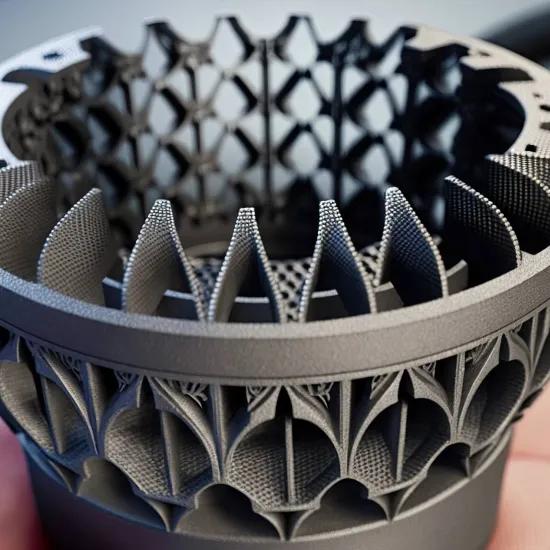

Le produit optimisé consistait en un cadre de support métallique pour un circuit imprimé, avec un caloduc intégré, dont la topologie a été optimisée pour réduire la masse. Le caloduc intégré permet un transfert efficace de la chaleur de l'électronique vers l’embase.

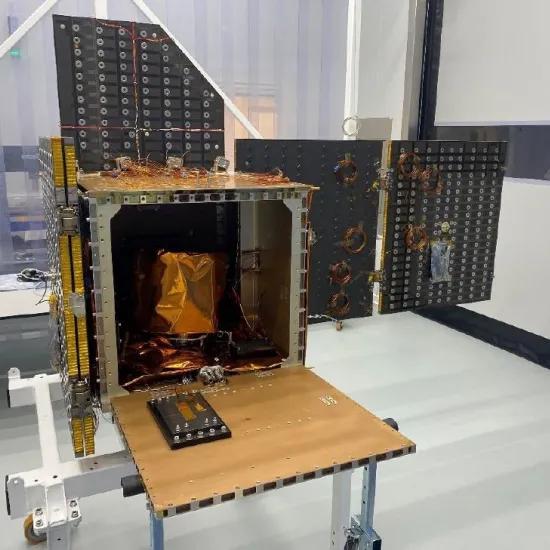

Pour identifier les principales exigences, une application de la taille d'un microsatellite a été choisie comme cas d'utilisation. Cela s'explique par le volume limité de l'impression 3D et par la disponibilité d'un modèle d'évaluation d'une unité sur laquelle effectuer des tests.

Différentes solutions ont été envisagées pour améliorer l'efficacité de l'ensemble du processus. Plusieurs critères de sélection ont été utilisés pour comparer les différentes solutions : une note était attribuée en fonction de son coût, de son délai d'exécution et du bénéfice attendu.

Le temps de production de référence est de 66 heures et 21 minutes pour l'impression de deux parties, la majeure partie du temps étant consacrée à la construction des structures de support. En optimisant le processus de production et donc en redessinant le produit et les structures de support, ainsi qu'en augmentant le nombre de pièces par lot, le temps d'assemblage par pièce peut être réduit.

Conception personnalisée pour la production

Palettisation

La finition de la pièce représente une étape importante du flux de production. L'approche classique consistait à dissocier les pièces de la plaque de construction, puis à retirer les supports et à utiliser des opérations CNC pour usiner la pièce selon les tolérances requises. Cependant, en raison de la géométrie complexe de la pièce, il est très difficile de déterminer les références nécessaires et de fixer la pièce dans la machine CNC. Par conséquent, les étapes de finition requises et les forces qui seraient appliquées à la pièce pendant cette finition ont déjà été prises en compte lors de la conception de la structure de support centrale. Cela permet de travailler sur la pièce alors qu'elle est encore fixée à la plaque de construction.

La palettisation utilise la plaque de construction comme point de référence pour commencer à usiner les surfaces fonctionnelles. Cependant, cela n'est pas toujours évident lorsqu'il y a plusieurs pièces sur la plaque de construction et que toutes les zones à usiner ne sont pas aussi accessibles les unes que les autres. Pour résoudre ce problème, on utilise une plaque de construction modulaire composée de trois plaques de construction plus petites. Une ou deux des pièces peuvent être imprimées sur chacune de ces plaques, puis facilement positionnées dans la fraiseuse. Le positionnement et le post-traitement sont donc nettement plus rapides et efficaces. Cette approche a permis de réduire le temps total d'impression de 57 %.