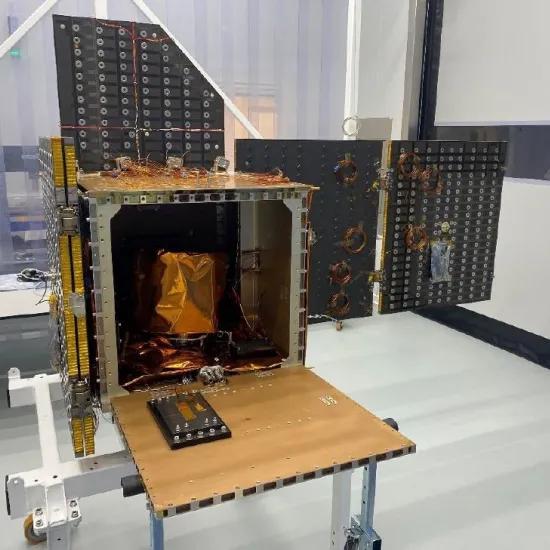

Enkele jaren geleden startte het Waalse bedrijf Thales Alenia Space Belgium samen met Sirris in opdracht van ESA het ThermAM-project op om bevestigingsbeugels voor elektronica, bedoeld voor de ruimtevaart en in andere domeinen die een strikt warmtebeheer vereisen, te herontwerpen en via additive manufacturing te vervaardigen. Dit productieprocedé bleek echter niet optimaal en de productietijd was te lang. De hoge productiekost maakte het stuk niet aantrekkelijk voor gebruik in vergelijking met ‘standaard oplossingen’, zelfs wanneer de thermische performantie van het stuk duidelijk beter was. Een opvolgproject werd opgezet om het hele doorstroomschema van ontwerp en productie te verbeteren en de productiekosten te reduceren.

Uitdagingen in productie

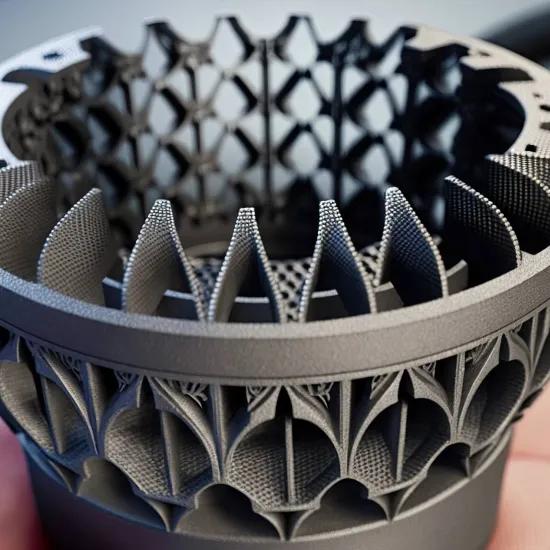

Het geoptimaliseerde product bestond uit een metalen steunkader voor een printplaat, met een geïntegreerde heatpipe, waarbij de topologie was geoptimaliseerd om de massa te reduceren. De geïntegreerde heatpipe laat toe efficiënt warmte af te voeren van elektronica naar de grondplaat.

Om de voornaamste vereisten te identificeren werd een toepassing met de afmetingen van een microsateliet gekozen als use case. Dit omwille van het beperkte 3D-printvolume en de beschikbaarheid van een evaluatiemodel van een unit om testen op uit te voeren.

Verschillende oplossingen werden overwogen om de efficiëntie van het volledige proces te verbeteren. Om de verschillende oplossingen te vergelijken, werden enkele selectiecriteria gebruikt; een score werd gegeven op basis van kost, doorloptijd en verwachtte payoff.

De benchmark is een productietijd van 66 uur, 21 minuten voor het printen van twee onderdelen waarvan het grootste deel van de tijd naar de bouw van de supportstructuren gaat. Door optimalisatie van het productieprocedé - herontwerp van het product en de support structuren, alsook het verhogen van het aantal stukken per batch - kan de opbouwtijd per onderdeel gereduceerd worden.

Aangepast ontwerp voor productie

Om er zeker van te zijn dat de onderdelen foutloos geprint konden worden, werd tijdens het initiële ThermAM-project een grote hoeveelheid supportstructuren gebruikt. Deze aanpak is echter niet geschikt voor massaproductie waarbij de productiviteit veel hoger moet liggen; de tijd die gespendeerd werd aan het printen van de support structuren diende drastisch gereduceerd te worden. Aangezien aan het ontwerp van het frame niets kon gewijzigd worden werd er gefocust op het optimaliseren van de supportstructuren. Er werd een centrale boomstructuur ontworpen die de connectie voorziet met de vereiste supportstructuren op het frame.

Palletisering

Een belangrijke stap in de productieflow is de nabewerking van het onderdeel. De klassieke aanpak bestond erin de onderdelen van de bouwplaat te scheiden, vervolgens de supports te verwijderen en het werkstuk via CNC-operaties te bewerken tot de vereiste toleranties. De complexe geometrie van het onderdeel maakt het echter een hele uitdaging om de nodige referenties te bepalen en het onderdeel in de CNC-machine op te spannen. Daarom werden de vereiste nabewerkingsstappen en de krachten die tijdens deze nabewerking op het onderdeel zouden worden uitgeoefend reeds in rekening gebracht tijdens het ontwerp van de centrale supportstructuur. Dit maakt het mogelijk om het onderdeel te bewerken terwijl het nog aan de bouwplaat bevestigd is.

Bij palletisering wordt gebruik gemaakt van de bouwplaat als referentiepunt om te starten met bewerken van de functionele oppervlakken. Dit is echter niet vanzelfsprekend wanneer er meerdere onderdelen op de bouwplaat staan en niet alle na te bewerken zones even bereikbaar zijn. Om dit op te lossen wordt er gewerkt met een modulaire bouwplaat die is opgebouwd uit drie kleinere bouwplaten. Op elk van deze bouwplaten kunnen één of twee van de onderdelen geprint worden, die nadien makkelijk in de freesmachine gepositioneerd kunnen worden. Zowel de positionering als de nabewerking is hierdoor veel sneller en efficiënter. Dankzij deze aanpak kon de totale printtijd met 57 procent gereduceerd worden.