Un tabouret, un marchepied, un coffret et un plateau démontrent les capacités techniques

Le projet triennal BREPLA, consacré aux « Biobased REinforced PLAstics » (plastiques renforcés biosourcés), s’est terminé fin 2023. Dans le cadre de ce projet, Sirris a coopéré avec son partenaire Centexbel - VKC à la promotion de la mise en œuvre des biocomposites dans l'industrie. Outre le transfert de connaissances sur les différents types de fibres naturelles et de biopolymères, l'optimisation des filaments de PLA bicomposants et la recherche d'additifs et de revêtements biologiques appropriés, les partenaires du projet et le groupe d'entreprises ont mis au point quatre produits qui font office de démonstrateurs finals. Un tabouret, un marchepied, un coffret et un plateau démontrent les possibilités techniques des biocomposites aux entreprises. Nous discutons ici du résultat final et nous expliquons comment ces démonstrateurs sont produits.

Entre 2021 et 2023, le projet BREPLA s'est concentré sur la diffusion des connaissances collectives et la mise en œuvre de plastiques renforcés par des fibres biosourcées : les biocomposites. L'avantage de cette approche « collective » est que l'ensemble du projet a été réalisé en tenant compte du contexte industriel actuel d'un vaste groupe d'entreprises. Toutes les présentations et tous les rapports de ce projet sont dès lors disponibles sur le site web du projet.

Une tâche importante du projet BREPLA a consisté à mettre au point des démonstrateurs de produits. Ces démonstrateurs étaient destinés à montrer le potentiel technique des biocomposites et à inciter les entreprises à incorporer ces matériaux dans leurs produits. Tous les démonstrateurs ont été produits dans les laboratoires de Sirris.

Démonstrateur de mobilier : tabouret et marchepied

Le projet BREPLA a réalisé deux produits en guise de démonstrateurs de mobilier : un tabouret et un marchepied. Si les deux produits sont fabriqués à partir des mêmes matériaux et à l’aide du même processus, leur géométrie est différente.

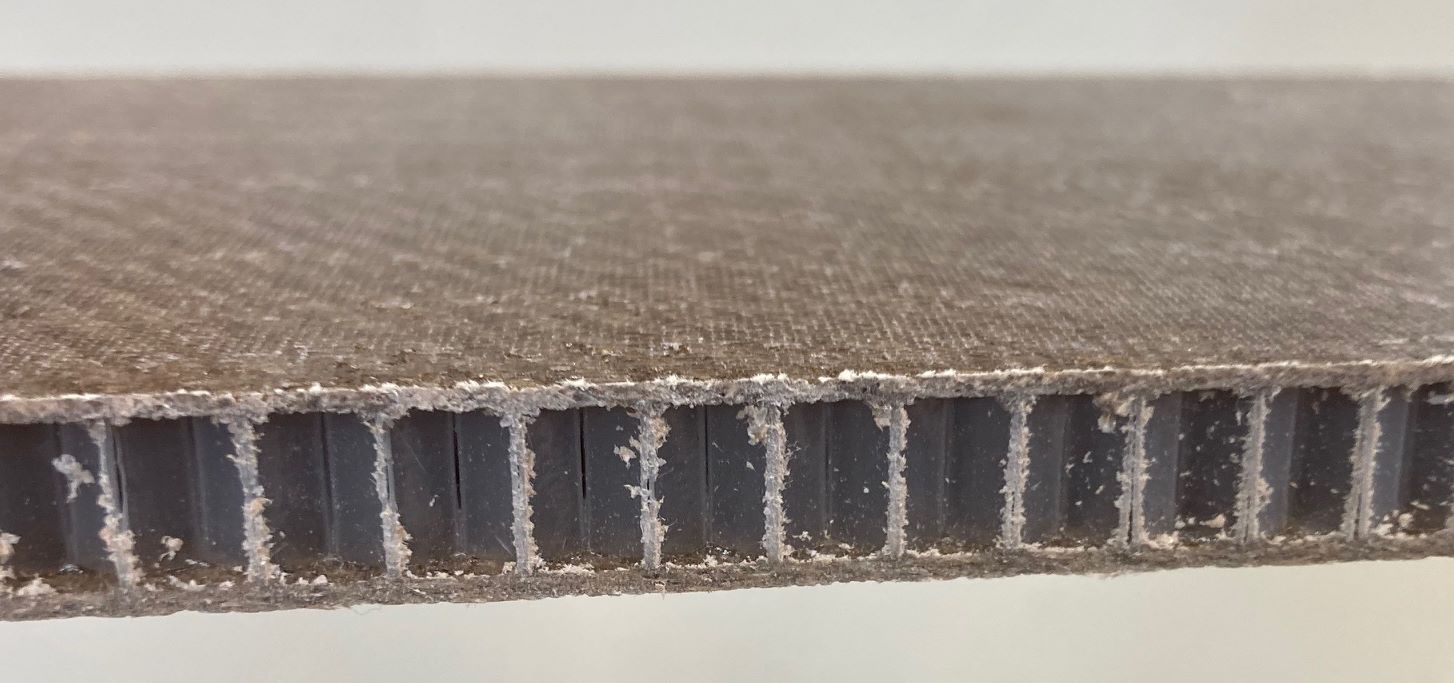

Le matériau présente une structure en sandwich. Le dessus et le dessous consistent en une mince couche de PLA-lin/PLA-basalte et le centre en un noyau PLA en nid d'abeille (Figure 1). La structure en sandwich permet d'obtenir une structure légère avec une grande rigidité à la flexion.

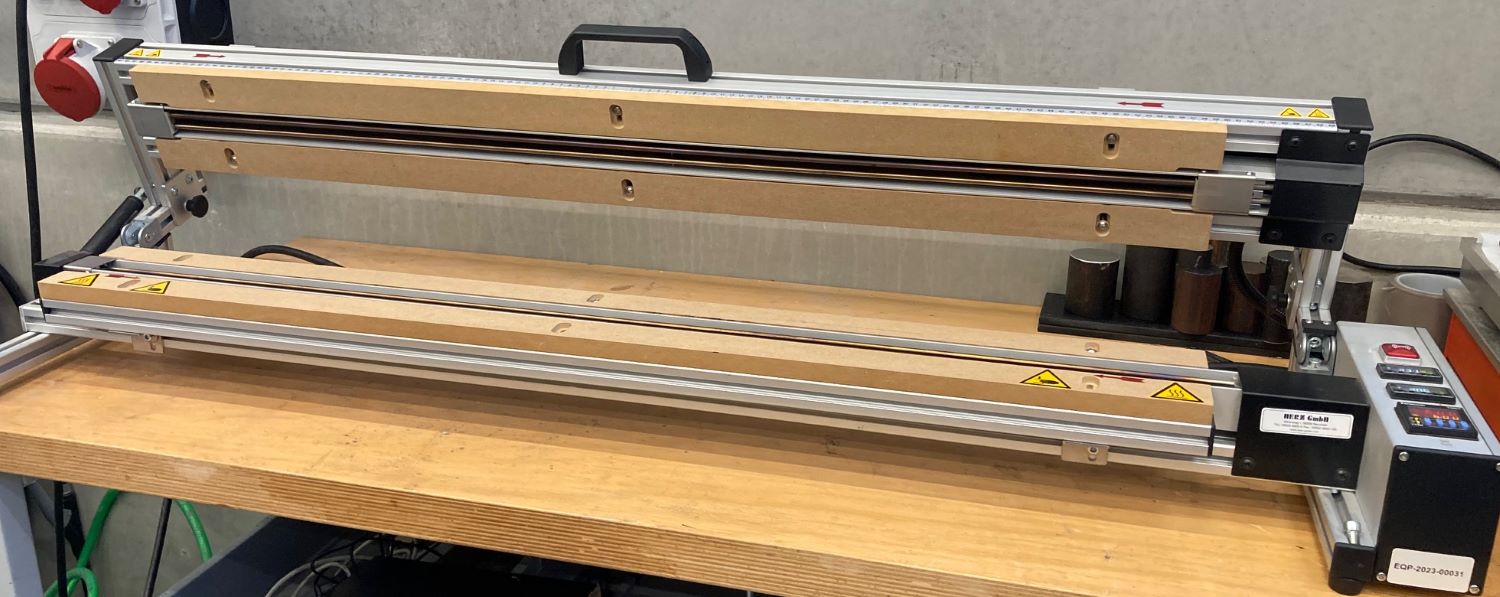

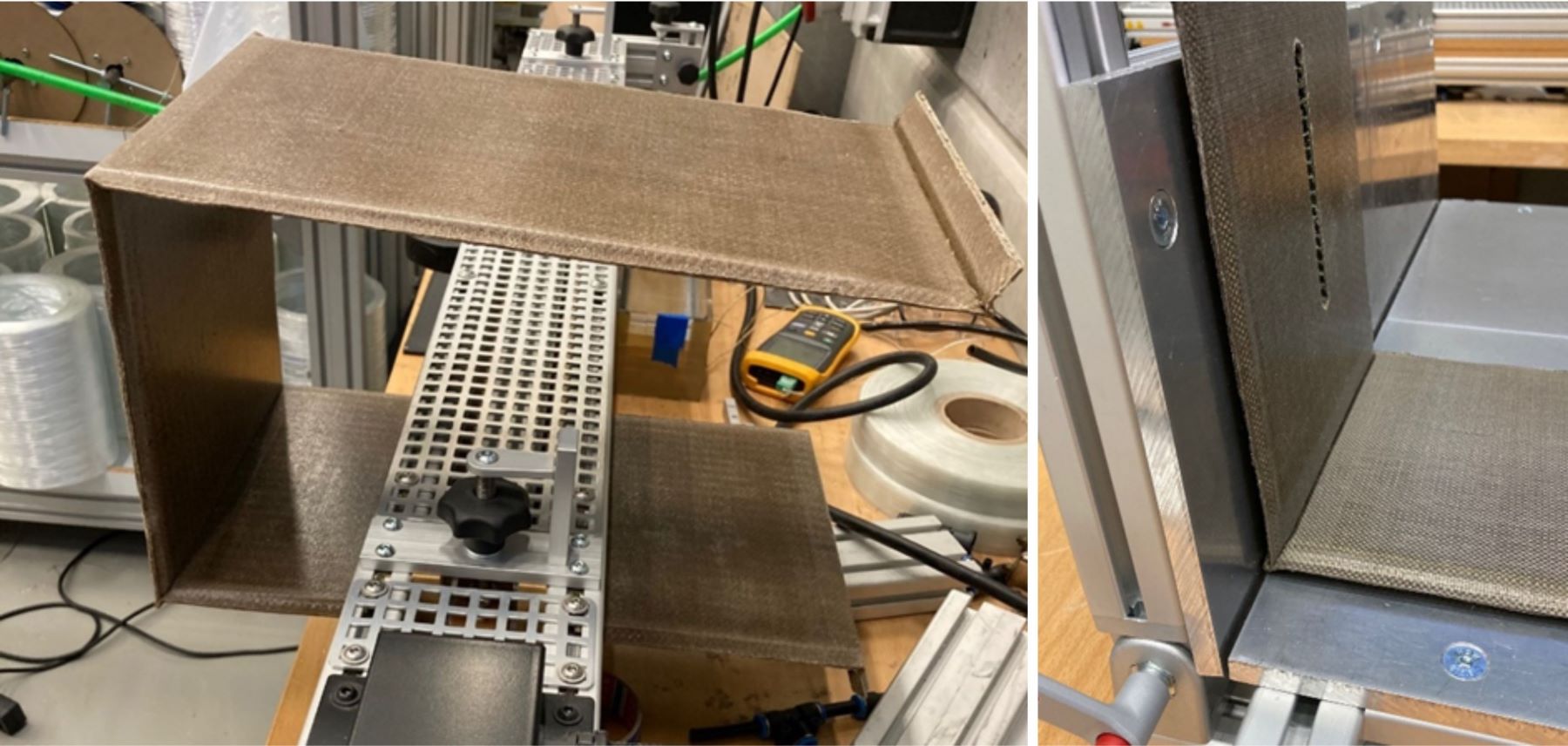

Pour former ces panneaux en 3D, nous avons utilisé dans ce projet une méthode de pliage alternative peu coûteuse. Les figures 2 et 3 montrent la plieuse et le processus de pliage. La plieuse assurait un chauffage local supérieur au point de fusion du biopolymère thermoplastique PLA sur toute la largeur du panneau et sur une longueur d'environ 4 cm. Une fois la fusion réalisée, le panneau est plié à l'angle souhaité à l'aide d'un outil de pliage. Pour la finition des bords des panneaux en sandwich, la fusibilité du PLA a également été exploitée pour plier les feuilles l'une vers l'autre, de manière à isoler le noyau de l'environnement.

Résultat pour le tabouret et le marchepied :

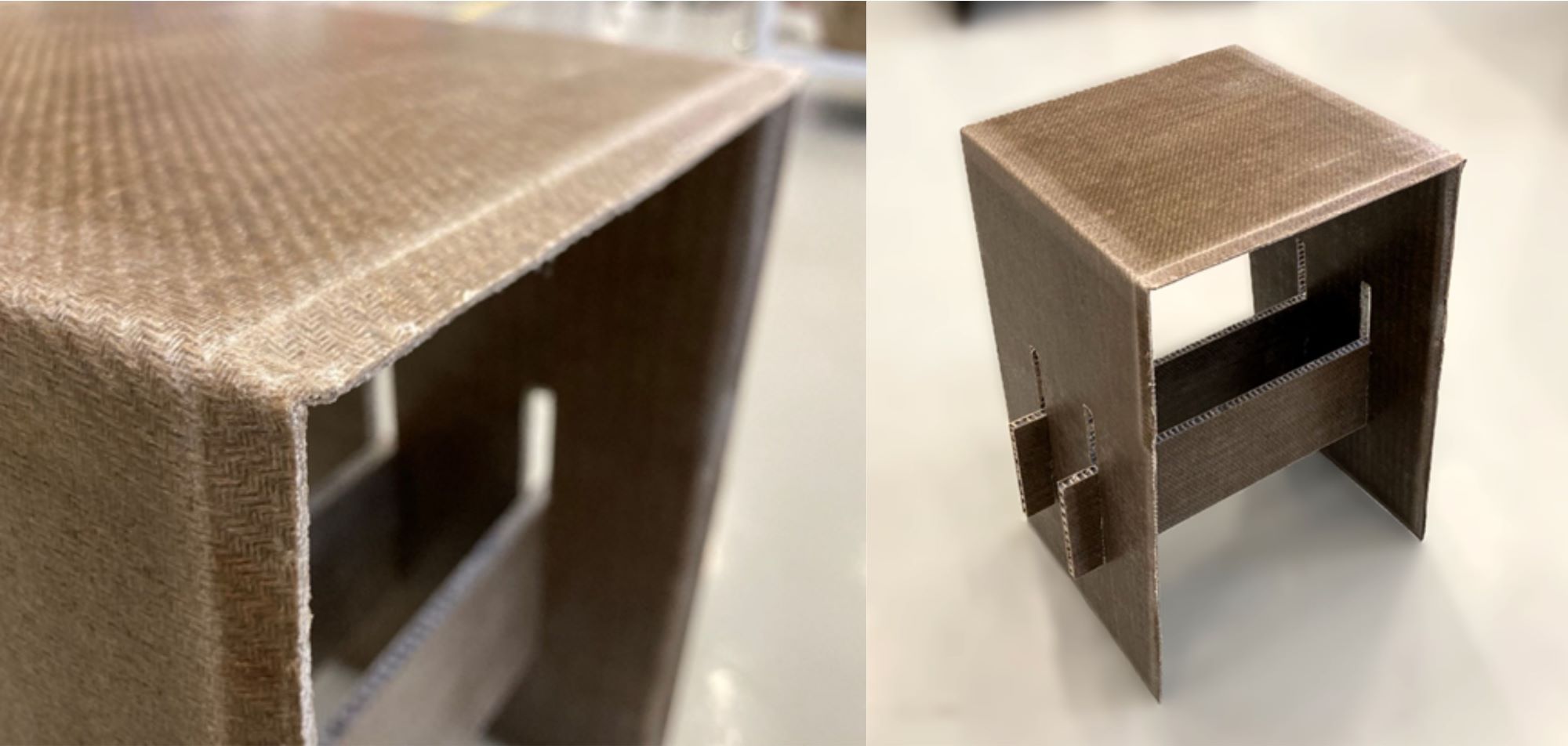

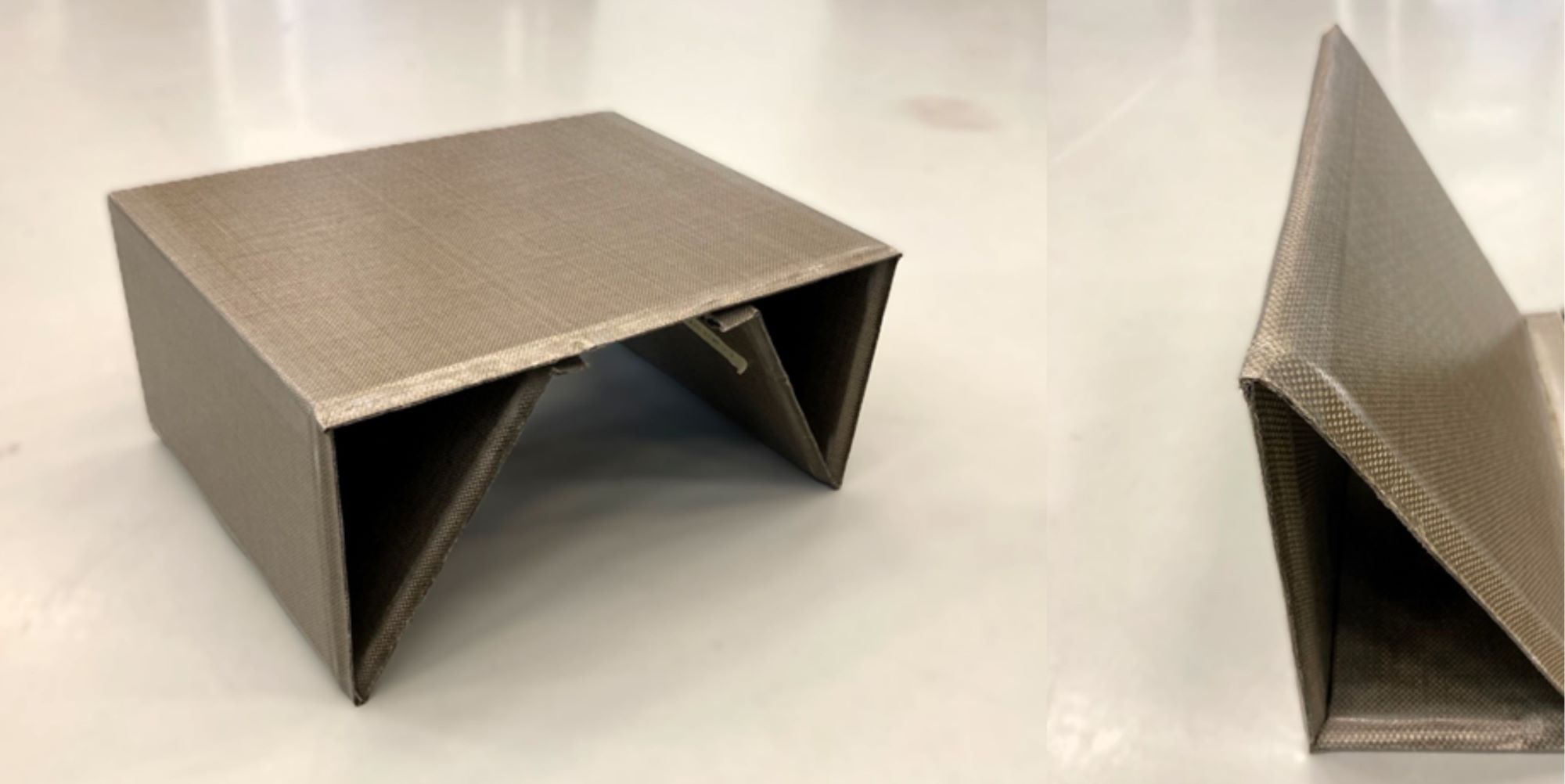

Le tabouret a été produit à partir de PLA-lin et de PLA-basalte. Le tabouret a une hauteur de 45 cm et un plan supérieur de 30 x 30 cm. Les coins pliés sont légèrement supérieurs à 90°, ce qui permet d’empiler le tabouret. Les coins pliés sont peu résistants, si bien que des entretoises amovibles ont été ajoutées afin d’empêcher le tabouret de se déplier. La figure 4 montre le résultat pour le tabouret en PLA-lin.

Pour le tabouret, l'objectif consistait à créer un produit esthétiquement plaisant, plié à partir d'un seul panneau et comportant des angles aigus afin de repousser les limites du processus de pliage. Ainsi, le projet a réussi à plier des angles aigus d'environ 30° avec une bonne qualité. En raison de l’emploi de polymère thermoplastique PLA, les extrémités des panneaux ont été soudées à la partie supérieure par refonte locale et pression.

Démonstrateur de coffret

Le démonstrateur de coffret mis au point dans le cadre du projet se compose de deux moitiés, une partie supérieure et une partie inférieure, fabriquées à partir de deux variantes de matériaux : une moitié en PLA-lin (100% biosourcé) et l'autre moitié en PP-chanvre. On utilise à cette fin une structure de fibres non tissées dans laquelle les fibres végétales et polymères sont réunies simultanément dans une orientation aléatoire afin de former un tapis, qui sert de matériau de départ (figure 6).

En raison de la taille limitée de la presse, la première étape a consisté à presser une cuvette. Cette dernière devait à la fois être légère, solide et rigide. Par conséquent, un processus en deux étapes a été utilisé. Tout d’abord, le tapis a été pressé sous haute pression et à haute température afin de constituer une plaque d’où toutes les inclusions d'air ont été expulsées. Au cours de la deuxième étape, la plaque a été serrée dans un cadre, réchauffée au-dessus de la température de fusion par un système infrarouge et déformée par la fermeture d'un double moule sous haute pression dans une presse hydraulique. La figure 7 montre la configuration, avec le système infrarouge à l'arrière et le moule dans la presse à l'avant.

Résultat pour le coffret :

Le processus de pressage a permis de réaliser une cuvette de 45 x 40 cm et d'une profondeur de 15 cm. Celle-ci a ensuite été transformée en coffret en soudant deux bords ensemble et en créant un joint de charnière qui articule les parties supérieure et inférieure. La figure 8 montre le résultat de la cuvette après le processus de pressage, à gauche, et le coffret fabriqué à partir de quatre éléments de la cuvette, à droite.

Démonstrateur de plateau

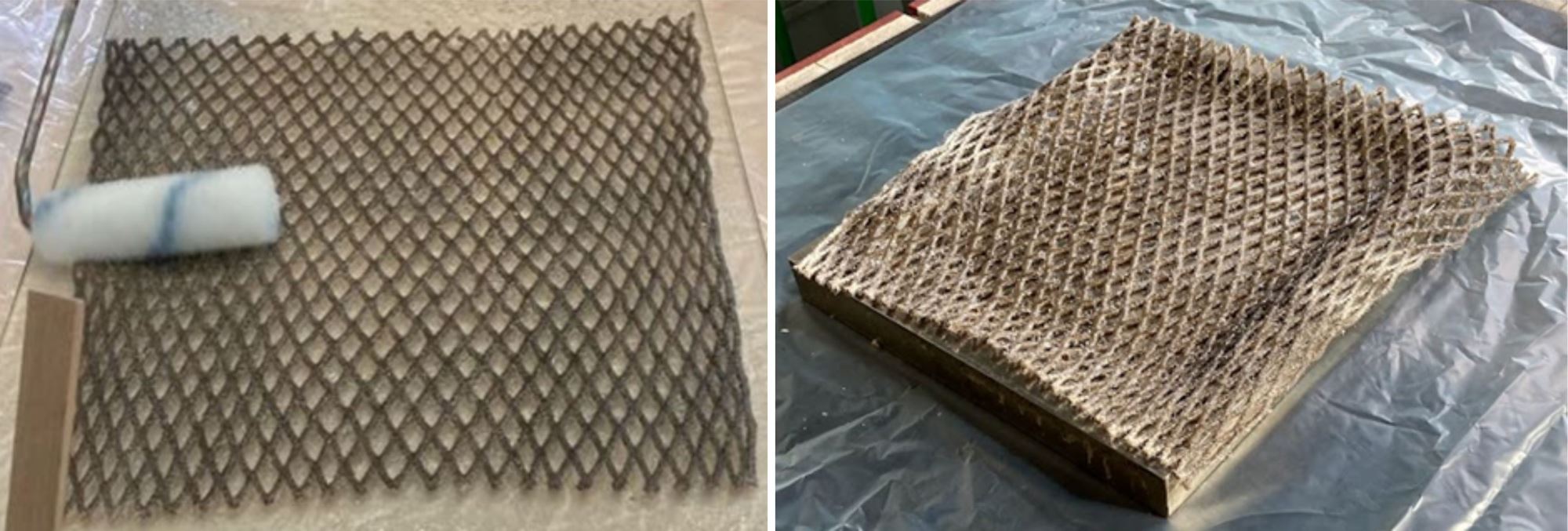

Le démonstrateur de plateau du projet BREPLA est construit à partir d'un composite (bio)époxy à base de fibres de lin. L'idée initiale était de fabriquer un plateau avec une structure à trous. L'optimisation des matériaux a montré qu'un filet maillé était le plus approprié pour le plateau avec une structure à trous. Après optimisation de la production, une technique d’application manuelle, où un rouleau applique la résine époxy sur le filet de lin et polymérise l'ensemble entre un double moule, a donné de bons résultats en termes de propriétés mécaniques et esthétiques.

La figure 9 montre le déroulement de la production du plateau avec structure à trous. Le résultat est illustré à la figure 10. Ce plateau est un bon résultat en tant que démonstrateur. Toutefois, sa rigidité à la flexion est trop faible et ses arêtes sont trop vives pour qu'il devienne un produit utile. Un deuxième type de plateau, exempt de ces inconvénients, a donc été produit.

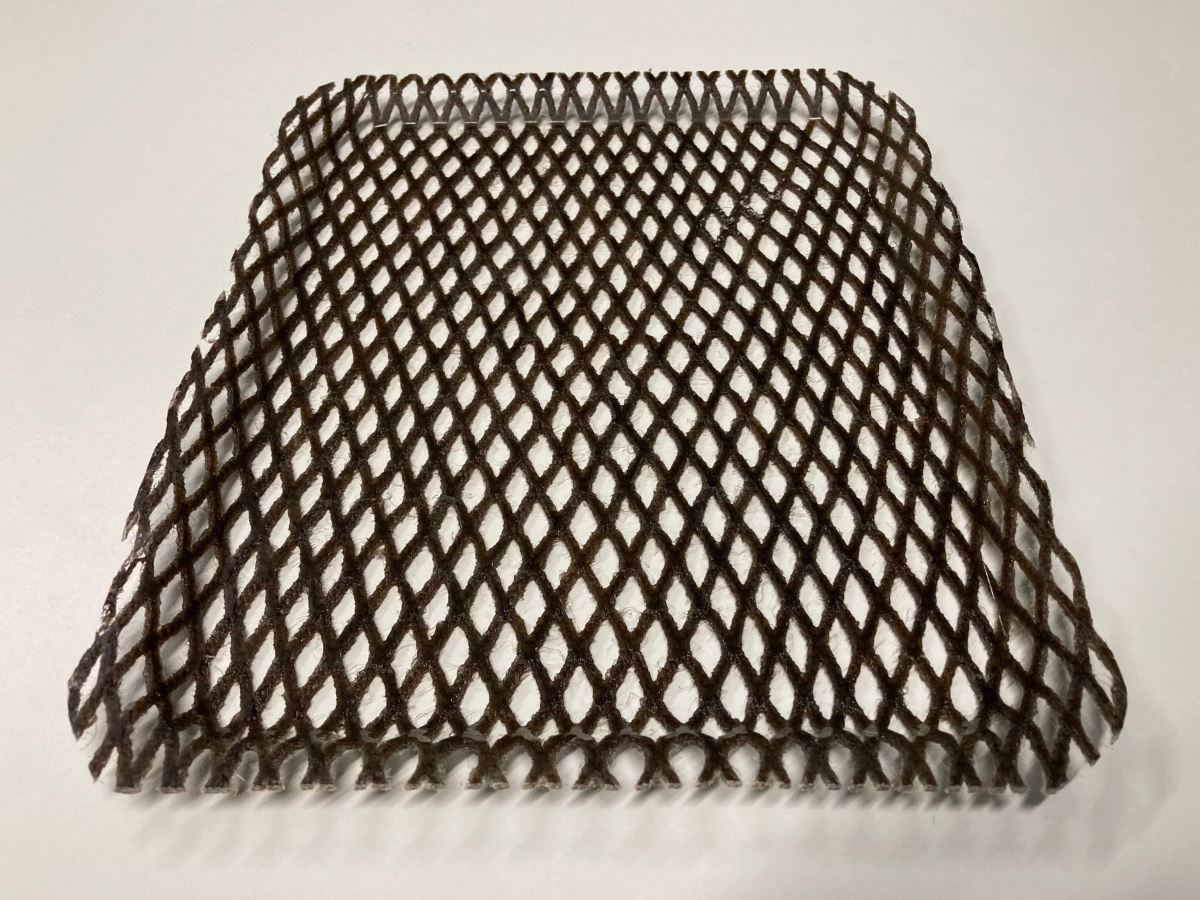

Afin d'obtenir un plateau présentant une grande rigidité à la flexion et sans arêtes vives, le plateau à trous a été abandonné et un tissu de lin a été ajouté au filet de lin. L'utilisation d'une méthode d'infusion sous vide a permis de produire un plateau de haute qualité qui excelle en termes d’esthétique, de propriétés mécaniques et de finition. La figure 11 montre la combinaison du tissu et du filet de lin comme matériau de départ sans résine.

La figure 12 illustre la production par infusion sous vide et le résultat final du plateau sans motif de trous. Dans ce deuxième type de plateau, en raison la compression sous vide génère une fraction volumique des fibres plus élevée que dans le cas d'un plateau produit selon la technique d’application manuelle. Il en résulte un poids similaire, malgré l'ajout de fibres supplémentaires. Dans ce projet, des plateaux de haute qualité ont été fabriqués en bio-époxy (max. 40% de poids bio) et en époxy d'origine fossile. Seul l'époxy d'origine fossile est certifié compatible avec un usage alimentaire.

Autres résultats du projet BREPLA :

Outre l’élaboration des démonstrateurs, les thèmes spécifiques suivants ont également été étudiés :

- Additifs UV pour les résines bio-époxy

- Retardateurs de flamme pour les résines bio-époxy

- Revêtements biologiques pour les composites époxy-lin et PLA-lin

- Énumération des types de bio-époxy et de leurs propriétés

- Stabilisateurs d'hydrolyse pour PLA

- Réparation de surface pour (bio)composites thermoplastiques

- Essais de soudage au miroir et par induction pour composites thermoplastiques

- Propriétés et production de PLA auto-renforcé

- Essai de limite de déformation pour l'optimisation d'un procédé de formage à la presse

- Estimation des coûts

- Essais de recyclage avec les démonstrateurs

Vous aimeriez en savoir plus sur ces thèmes et sur d'autres résultats du projet BREPLA ?

Rendez-vous sur le site web du projet

|

Vous avez des questions ou vous voulez échanger des idées ? N'hésitez pas à contacter Sirris ou Centexbel - VKC :

- Wannes Lembrechts et Linde De Vriese, Sirris

- Frederik Goethals et Elke Demeyer, Centexbel - VKC

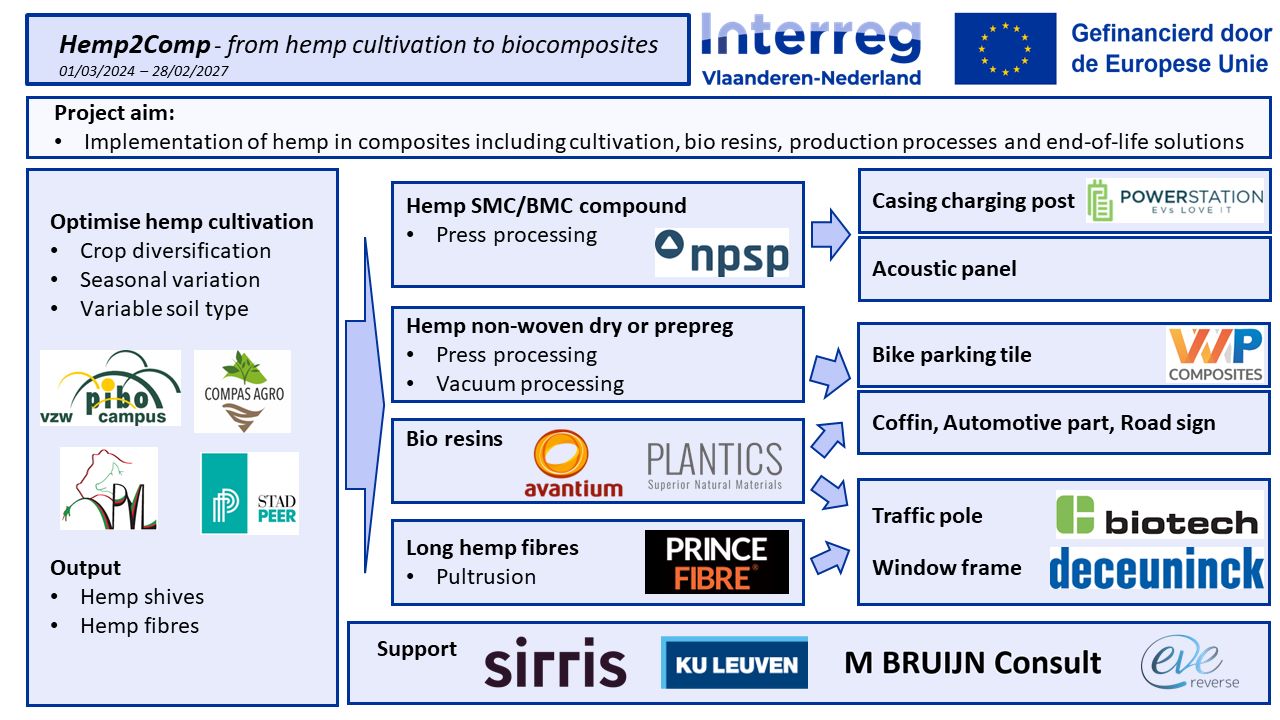

Et après le projet BREPLA ?

Le projet BREPLA s’est terminé à la fin de 2023. Depuis, Sirris a entamé une collaboration avec de nouveaux partenaires sur le projet Interreg Flandres-Pays-Bas « Hemp2Comp ». Ce projet entend explorer le potentiel des fibres de chanvre dans les matériaux composites, en commençant par la culture de nos propres fibres de chanvre jusqu'aux produits finis, et en étudiant les scénarios optimaux de fin de vie. Vous aimeriez participer à ce projet ? Vous pouvez rejoindre gratuitement le groupe de réflexion qui se réunit deux fois par an. Contactez Wannes Lembrechts pour plus d'informations.