Kruk, opstapje, koffer en dienblad tonen technische mogelijkheden

Het driejarige BREPLA-project, met een focus op 'Biobased REinforced PLAstics', liep eind 2023 af. Tijdens dit project werkte Sirris samen met projectpartner Centexbel – VKC om de implementatie van biocomposieten in de industrie te bevorderen. Naast kennisoverdracht over de verschillende types natuurvezels en biopolymeren, optimalisatie van bicomponent PLA-filamenten en onderzoek naar geschikte additieven en biocoatings, ontwikkelde de projectpartners samen met de bedrijvengroep ook vier producten als einddemonstratoren: een kruk, opstapje, koffer en dienblad tonen de technische mogelijkheden van biocomposieten aan bedrijven. Hier bespreken we het eindresultaat en leggen uit hoe deze demonstratoren geproduceerd worden.

Het BREPLA-project liep van 2021 tot 2023, waarbij de focus lag op collectieve kennisverspreiding en implementatie van biogebaseerde vezelversterkte kunststoffen, namelijk biocomposieten. Het voordeel van de ‘collectieve’ focus is dat het volledige project is uitgevoerd met het oog op de huidige industriële context van een grote groep bedrijven. Hierdoor zijn alle presentaties en rapporten uit dit project terug te vinden op de projectwebsite.

Een belangrijke taak in het BREPLA-project was de ontwikkeling van de productdemonstratoren. Het doel van deze ontwikkeling was om het technische potentieel van biocomposieten te laten zien en bedrijven te inspireren om deze materialen in eigen producten te verwerken. Alle demonstratoren zijn geproduceerd in de labo’s van Sirris.

Meubeldemonstrator: kruk en opstapje

Het BREPLA-project heeft twee producten als meubeldemonstrator ontwikkeld: een kruk en een opstapje. Beide producten zijn uit dezelfde materialen en met hetzelfde productieproces opgebouwd, maar hebben een andere geometrie.

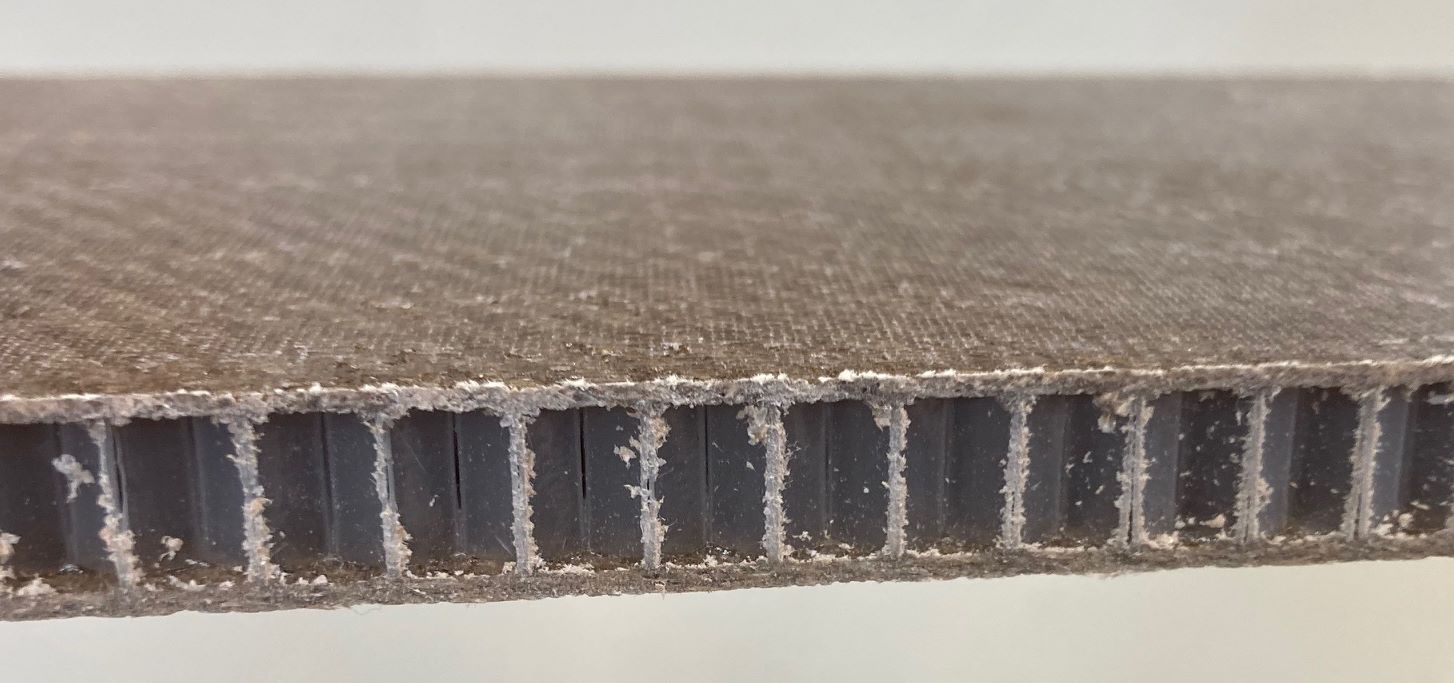

De materiaalopbouw was een sandwichstructuur met aan de boven- en onderkant een dunne vlas-PLA/basalt-PLA-laag en in het midden een PLA-honinggraadkern (Figuur 1). De sandwichstructuur maakt het mogelijk om een lichte structuur met een hoge buigstijfheid te bekomen.

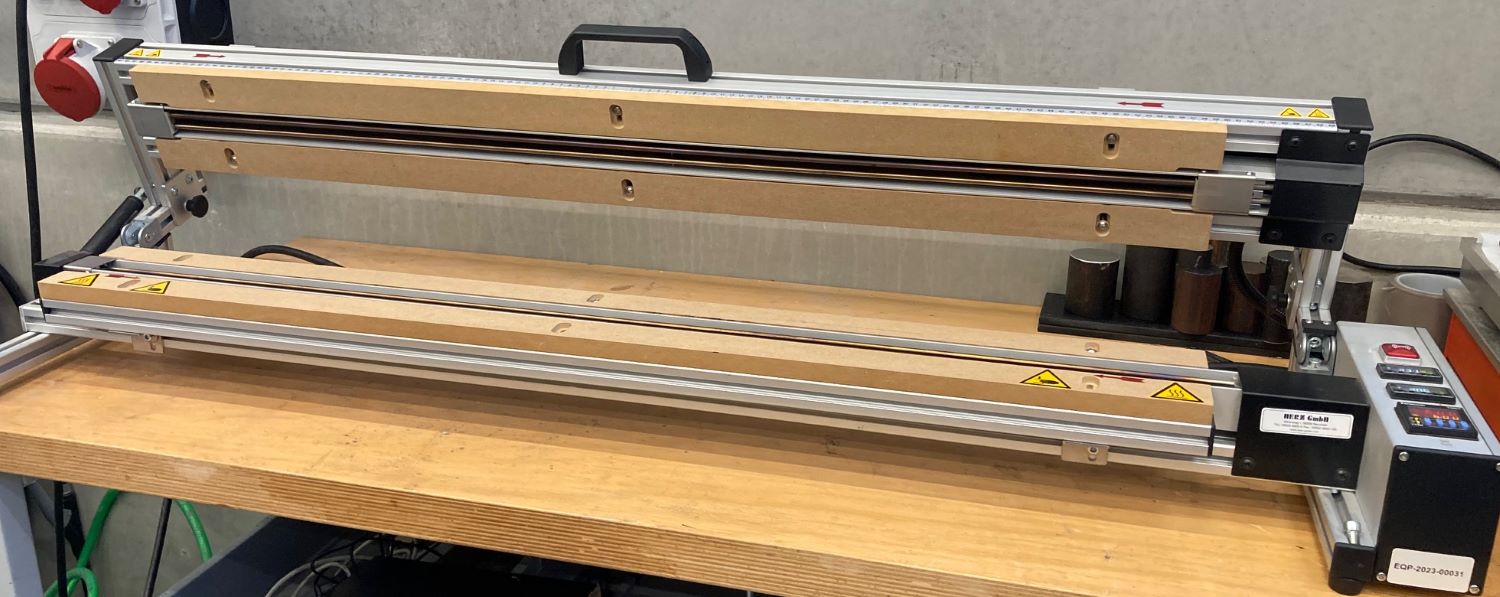

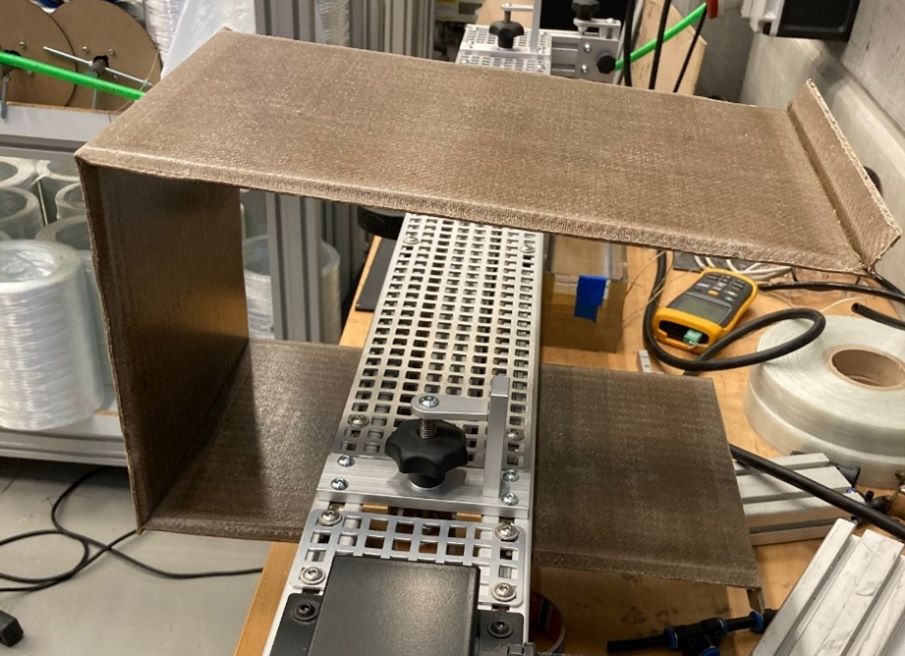

Voor het 3D-vervormen van deze panelen gebruikte we in dit project een alternatieve, goedkope plooimethode. Figuur 2 en 3 tonen de plooimachine en het plooiproces. De plooimachine zorgde hierbij voor een lokale opwarming boven het smeltpunt van thermoplastische biopolymeer PLA over de volledige breedte van het paneel en met een lengte van ca. 4 cm. Eenmaal opgesmolten werd het paneel geplooid tot de gewenste hoek aan de hand van een plooimal. Als randafwerking van de sandwichpanelen werd ook de opsmeltbaarheid van PLA gebruikt om de sheets naar elkaar toe te plooien en zo de kern af te sluiten van de omgeving.

Resultaat van de kruk en het opstapje:

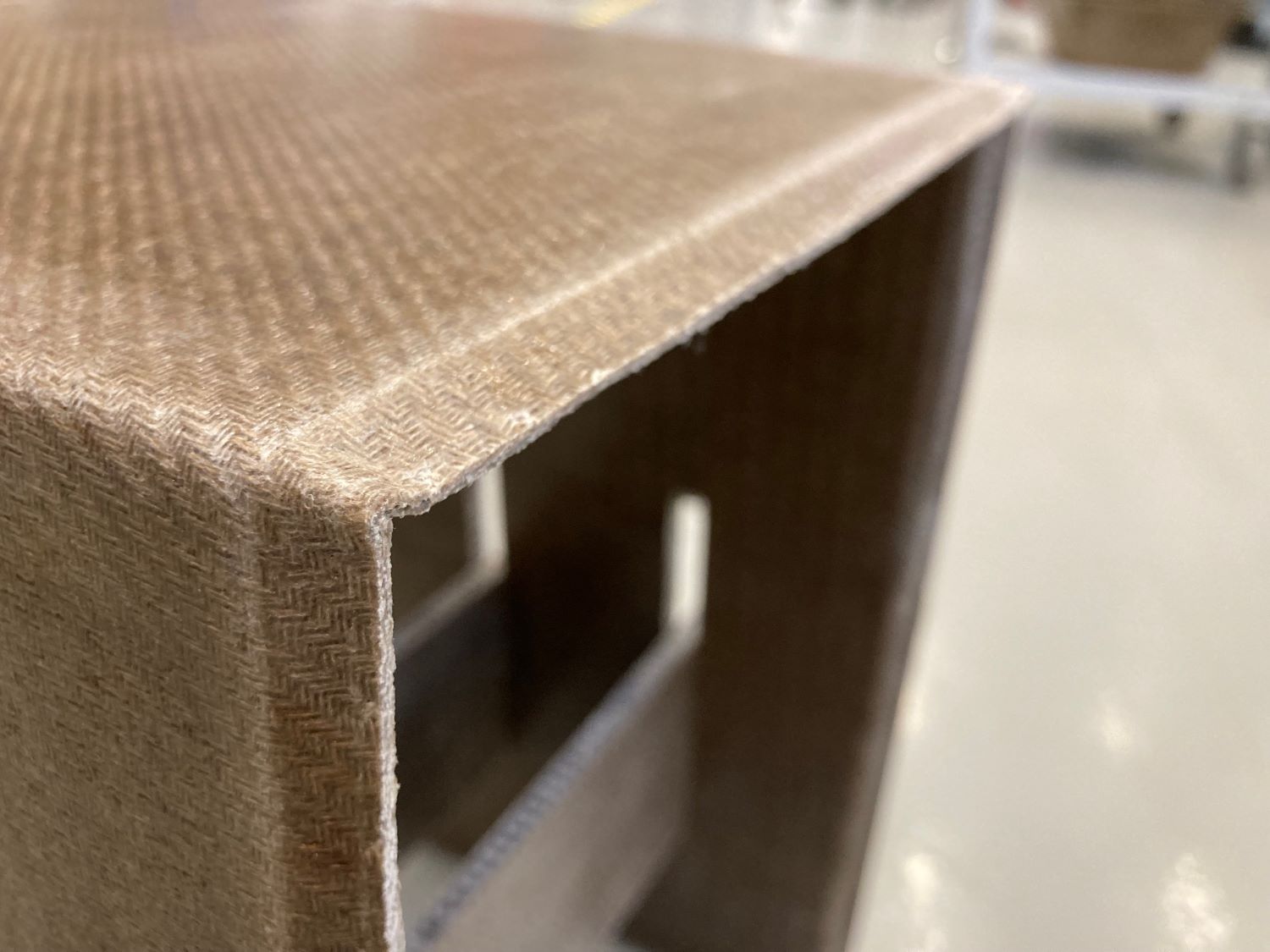

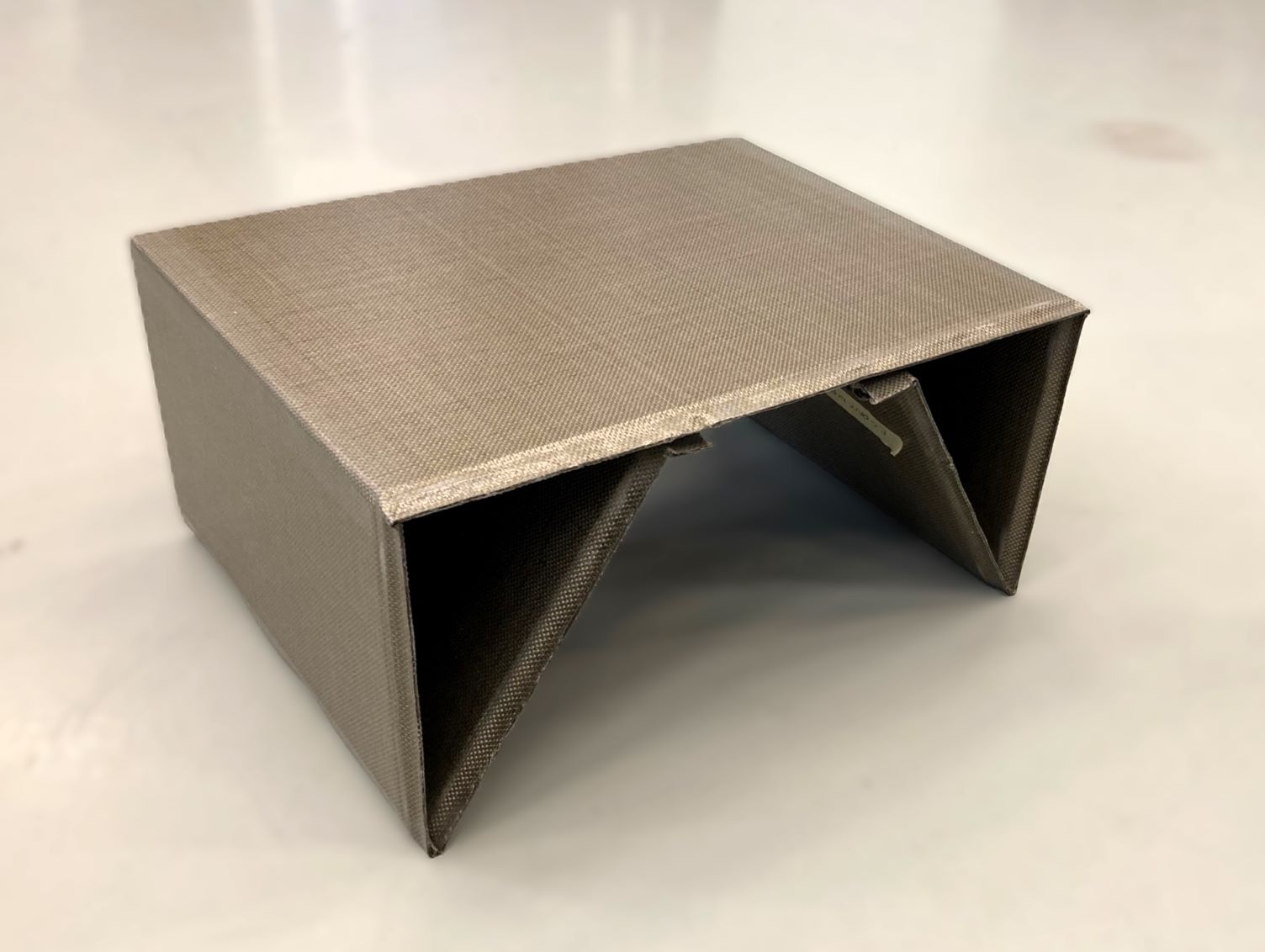

De kruk werd zowel uit vlas-PLA als uit basalt-PLA geproduceerd. De kruk is 45 cm hoog en heeft een bovenvlak van 30 x 30 cm. De geplooide hoeken zijn iets groter dan 90° om de kruk stapelbaar te maken. De geplooide hoeken hebben een lage sterkte: hierdoor zijn uitneembare tussenpanelen toegevoegd die het openklappen van de kruk verhinderen. Figuur 4 toont het resultaat voor de kruk uit vlas-PLA.

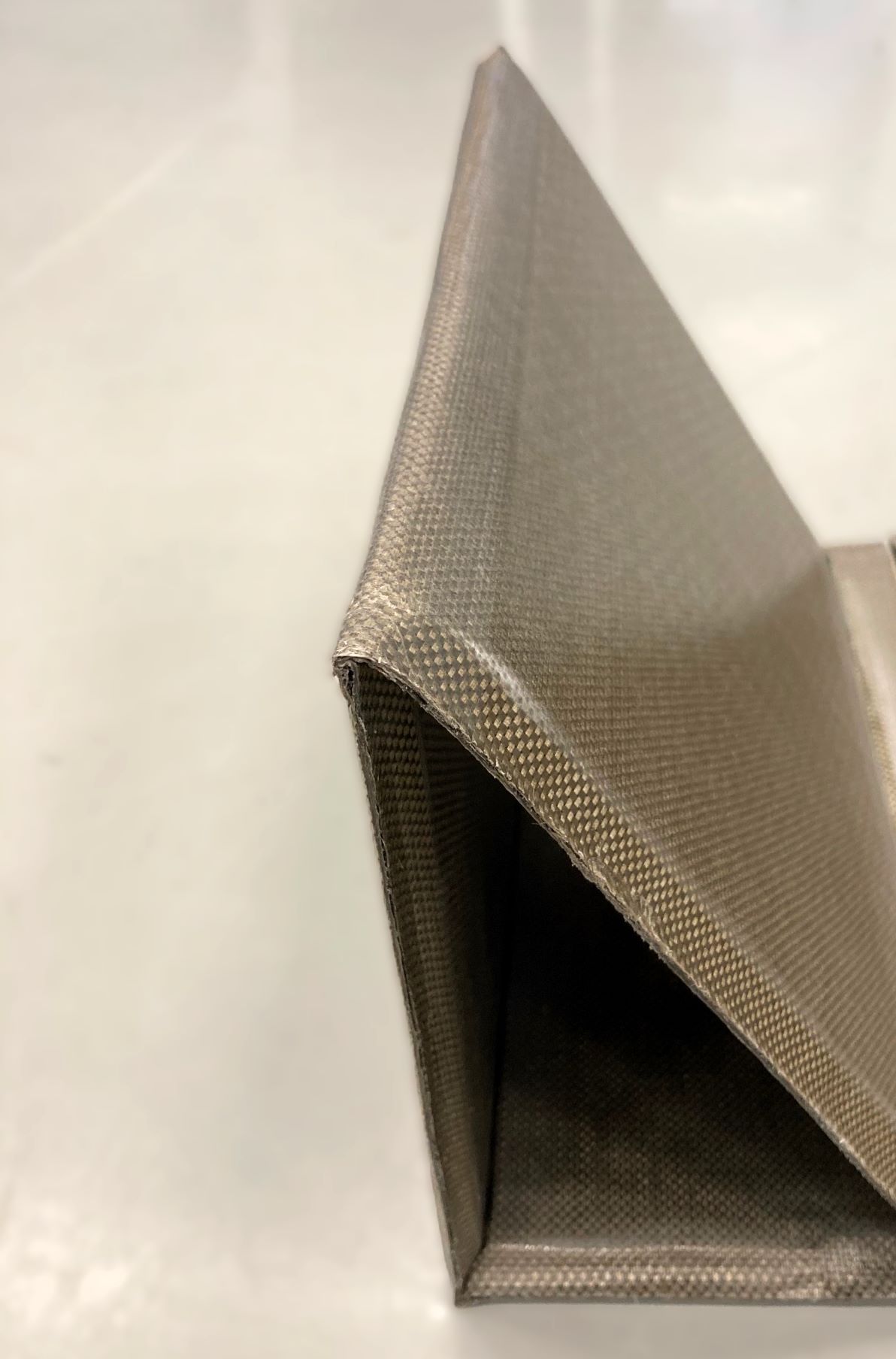

Het doel van het opstapje was een esthetisch aantrekkelijk product maken dat uit één paneel is geplooid en bestaat uit scherpe hoeken om de limieten van het plooiproces op te zoeken. Zo slaagden het project erin om scherpe hoeken van zo’n 30° met een goede kwaliteit te plooien. Vanwege het thermoplastische polymeer PLA zijn de uiteindes van de panelen door middel van lokale heropsmelting en druk aan de bovenkant gelast.

Kofferdemonstrator

De kofferdemonstrator die ontwikkeld is in het project, bestaat uit twee helften, een boven- en onderkant, die gemaakt zijn uit twee materiaalvarianten: één helft uit vlas-PLA (100% biogebaseerd) en de andere helft uit hennep-PP. Hierbij wordt gebruik gemaakt van een non-woven vezelstructuur waarbij de plant- en de polymeervezels tegelijkertijd bij elkaar gebracht worden in een willekeurige oriëntatie tot een mat als startmateriaal (Figuur 6).

Vanwege een gelimiteerde persgrootte werd als eerste stap een bak geperst. Een combinatie van lichtgewicht, sterkte en stijfheid was de vereiste voor de bak. Hierdoor is gebruik gemaakt van een twee-stappen-proces, waarbij de mat in eerste stap geperst wordt onder hoge druk en temperatuur tot een plaat waar alle luchtinsluitsels uit zijn geperst. Tijdens de tweede stap wordt de plaat ingeklemd in een klemkader, heropgewarmd boven de smelttemperatuur door een infrarood-installatie en vervormd door het sluiten van een dubbele mal onder hoge druk in een hydraulische pers. Figuur 7 toont de opstelling, met achteraan de infrarood-installatie en vooraan de mal in de pers.

Resultaat van de koffer:

Het resultaat na het persproces is een bak van 45 x 40 cm die 15 cm diep is. Hier is vervolgens een koffer van gemaakt door twee randen aan elkaar te lassen en een scharnierverbinding te maken die boven- en onderkant laat scharnieren. Figuur 8 toont links het resultaat van de bak na het persproces en rechts de koffer die uit vier bakdelen gemaakt is.

|

| |

Dienbladdemonstrator

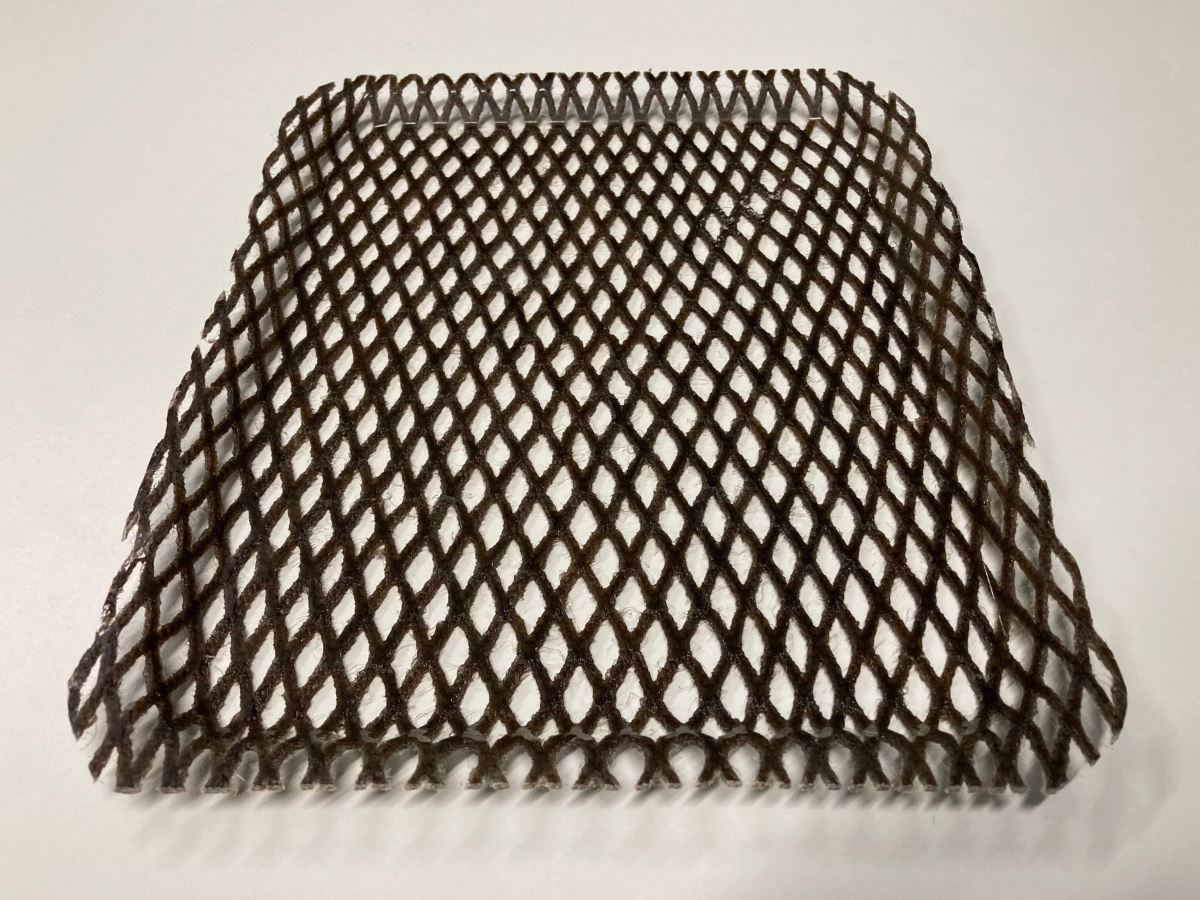

De dienblad demonstrator in het BREPLA-project is opgebouwd uit vlasvezel-(bio)epoxycomposiet. Initieel was de insteek om een dienblad te maken met een gatenstructuur. Het resultaat van een materiaaloptimalisatie was dat een gebreid net het meest geschikt is voor het dienblad met een gatenstructuur. Na een productieoptimalisatie gaf een hand-lay-uptechniek, waarbij een rol het epoxyhars aanbrengt op het vlasnet en het geheel uithard tussen een dubbele mal, een goed resultaat qua mechanische en esthetische eigenschappen.

Figuur 9 toont hoe te werk werd gegaan tijdens de productie van het dienblad met gatenstructuur. Het resultaat is te zien in Figuur 10. Dit dienblad was een goed resultaat als demonstrator, maar heeft een te lage buigstijfheid en te veel scherpe kanten om van een bruikbaar dienblad als product te kunnen spreken. Hierdoor is ook een tweede type dienblad geproduceerd die deze nadelen niet heeft.

Om een dienblad te bekomen met een hoge buigstijfheid en zonder scherpe randen werd afgestapt van een dienblad met gatenpatroon en een vlasweefsel toegevoegd aan het vlasnet. De toepassing van een vacuüminfusiemethode zorgde voor de productie van een kwalitatief dienblad dat zowel esthetisch, mechanisch als qua afwerking uitblinkt. Figuur 11 toont de combinatie van het vlasweefsel en vlasnet als startmateriaal zonder hars.

Een beeld van de vacuüminfusie productie en het eindresultaat van het dienblad zonder gatenpatroon is te zien op Figuur 12. Vanwege de compressie onder de vacuümdruk is in dit tweede type dienblad de vezelvolumefractie hoger dan het dienblad geproduceerd met de hand-lay-uptechniek. Dit resulteert in een gelijkaardig gewicht, ondanks de toevoeging van extra vezels. In dit project zijn zowel kwalitatieve dienbladen geproduceerd met bio-epoxy (max. 40 gew% bio) als fossiel gebaseerde epoxy. Enkel het fossiel gebaseerde epoxy heeft een voedingsgeschiktheid attest.

Andere resultaten in het BREPLA-project:

Naast de ontwikkeling van de demonstratoren is ook werk verricht naar volgende specifieke topics:

- Uv-additieven voor bio-epoxyharsen

- Vlamvertragers voor bio-epoxyharsen

- Biocoatings voor vlas-epoxy en vlas-PLA-composieten

- Oplijsting van bio-epoxy-types en eigenschappen

- Hydrolysestabilisatoren voor PLA

- Oppervlakteherstelling voor thermoplastische (bio)composieten

- Spiegellas- en inductielastesten voor thermoplastische composieten

- Eigenschappen en de productie van zelf-versterkt PLA

- Vervormingslimiettest voor de optimalisatie van een persvormproces

- Kosteninschatting

- Recyclingtesten met de demonstratoren

Wil je meer weten over deze onderwerpen en andere resultaten van het BREPLA-project?

Raadpleeg onze presentaties en rapporten

|

Heeft u vragen of wilt u graag ideeën uitwisselen? Neem zeker contact op met Sirris of Centexbel – VKC:

- Wannes Lembrechts en Linde De Vriese, Sirris

- Frederik Goethals en Elke Demeyer, Centexbel - VKC

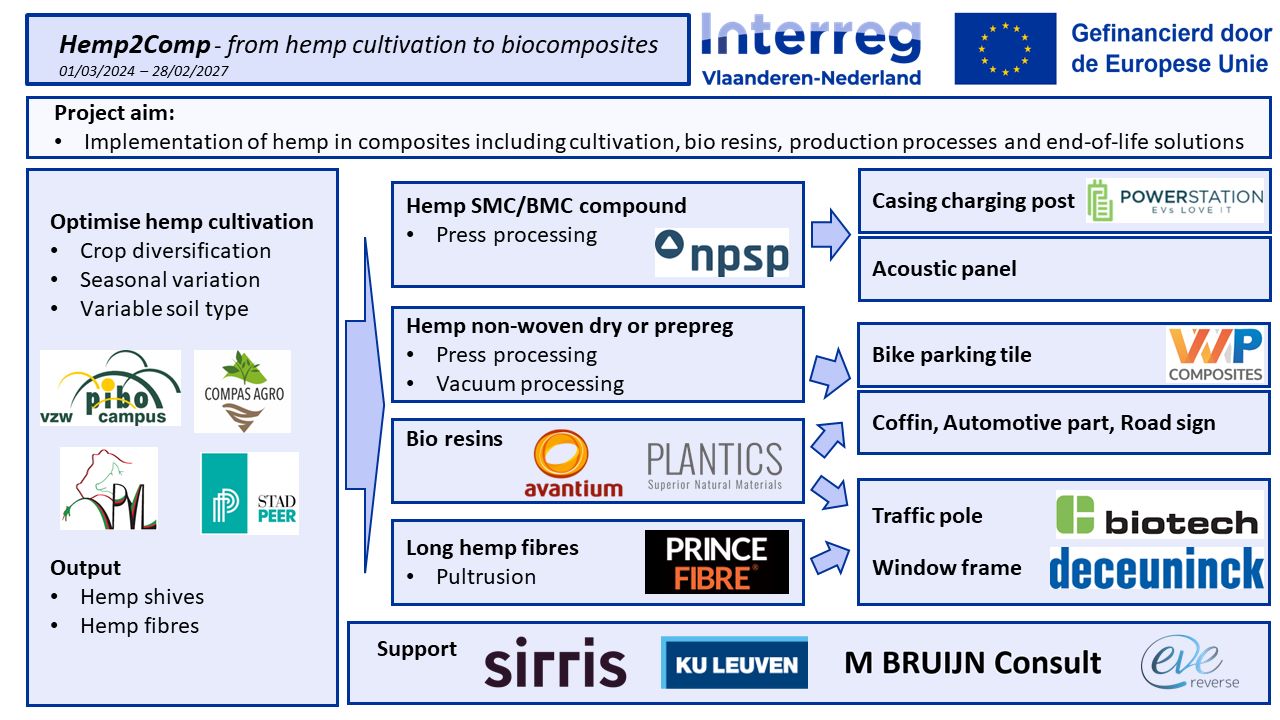

Wat na het BREPLA-project?

Het BREPLA-project liep eind 2023 af. Ondertussen is Sirris samen met nieuwe projectpartners begonnen aan het Interreg Vlaanderen-Nederland-project ‘Hemp2Comp’. Het doel van dit project is om de mogelijkheden van hennepvezels te onderzoeken in composieten, startend met de teelt van eigen hennepvezels tot en met eindproducten en het onderzoeken van de optimale einde-levensscenario’s hiervoor. Bent u geïnteresseerd om dit project mee op te volgen? Dan kunt u zich nog gratis aansluiten bij de klankbordgroep die twee keer per jaar bijeenkomt. Neem contact op met Wannes Lembrechts voor meer informatie.