Dans le passé, l’ASE et Sirris ont régulièrement travaillé ensemble sur ce thème. Aujourd’hui, l’ASE vise une introduction plus large de cette technologie chez ses fournisseurs, en renforçant les connaissances de ses fournisseurs existants en la matière ou en attirant de nouvelles entreprises qui ont des connaissances en AM mais ne sont pas encore actives dans le domaine aérospatial.

Six projets avec des partenaires belges

Dans ce cadre, huit projets collaboratifs ont été présentés à l’ASE début 2019 et six projets ont été sélectionnés pour être mis en œuvre. Au total, une dizaine de partenaires belges sont impliqués dans ces six projets. Le programme de ces projets a débuté au début du mois de juillet 2019, avec un calendrier très strict et des mises à jour mensuelles. Des workshops sont également organisés régulièrement afin que les différents projets puissent apprendre les uns des autres. L’objectif de ces projets est de mettre au point à court terme de véritables démonstrateurs, en permettant l’échange d’un maximum de connaissances sur la fabrication additive entre les partenaires. Les projets ont une durée d’un an et devraient être finalisés pour la mi-2020. Tous les projets ont également été évalués en fonction de leur business case : les démonstrateurs seront effectivement développés en applications pour l’aérospatiale. Ainsi, notre petit pays qu’est la Belgique aura une nouvelle fois fait un grand pas en avant dans l’avenir de l’AM dans l’aérospatiale.

Sirris est le deuxième partenaire sélectionné par l’ASE pour mettre en place une initiative de ce type dans son pays. Avant Sirris, l’institut allemand Fraunhofer avait, lui aussi, mis en place une telle initiative dans une région d’Allemagne.

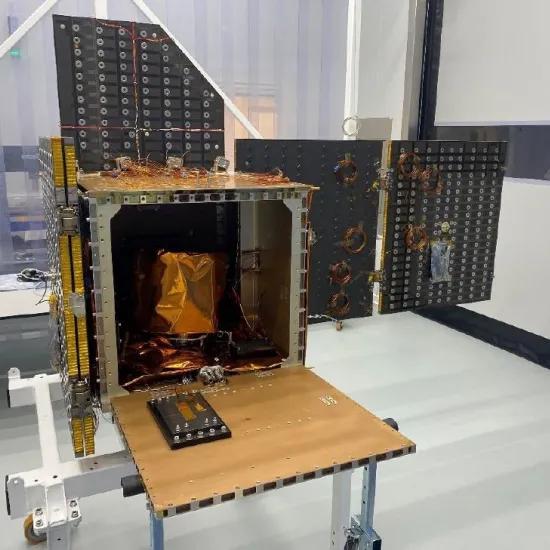

(Image: Qinetiq)

Dans le cadre d'un des projets, en collaboration avec Qinetiq space et Raytech, un nouveau concept de bras de préhension a été développé. Ce bras, qui mesure plus d'un mètre de long, est fabriqué par une combinaison de fabrication additive et de soudage au laser. Sirris était en charge de l'optimisation topologique et de la conception du bras.