Le paradoxe de la planification

Les outils de planification suscitent souvent beaucoup d’attentes. De nombreuses entreprises manufacturières rêvent d'une meilleure planification. Avec une meilleure planification, on espère généralement maîtriser le chaos de l'atelier, raccourcir les délais et livrer avec un bon « On Time Delivery ». Cet article explique la raison pour laquelle même les outils de planification les plus avancés sont souvent décevants et comment faire pour remédier à leurs lacunes.

Afin de résoudre les problèmes de planification, beaucoup d’entreprises ont investi dans des outils de planification. Avec la première génération d’outils, le planning était défini sur base d’une capacité infinie de moyens de production. Avec de tels outils, élaborer un planning réaliste était particulièrement difficile. Les outils plus modernes tiennent compte davantage des limitations des moyens de production disponibles et se basent sur une capacité finie. Malgré des outils de planification avancés, élaborer un planning parfaitement suivi reste une opération impossible. Pourquoi cette difficulté persistante à concevoir un planning fiable?

Dynamique des systèmes

Pour le savoir, il est utile d’aller voir du côté de la dynamique des systèmes, une approche systémique pour modéliser et comprendre le comportement des systèmes complexes.

Les outils de planification sont utilisés typiquement pour pronostiquer la date à laquelle une commande pourra être livrée, en d’autres termes, cela nécessite d’estimer le délai de réalisation. Mais quels sont les facteurs qui déterminent le délai de réalisation d’un produit ?

Le facteur le plus important ayant une incidence sur le délai de réalisation est le taux d’utilisation de la capacité. Un taux d’utilisation de 80% signifie que du travail est disponible pendant 80% du temps sur le poste considéré, et que pendant les autres 20%, aucune commande n’est en cours de traitement.

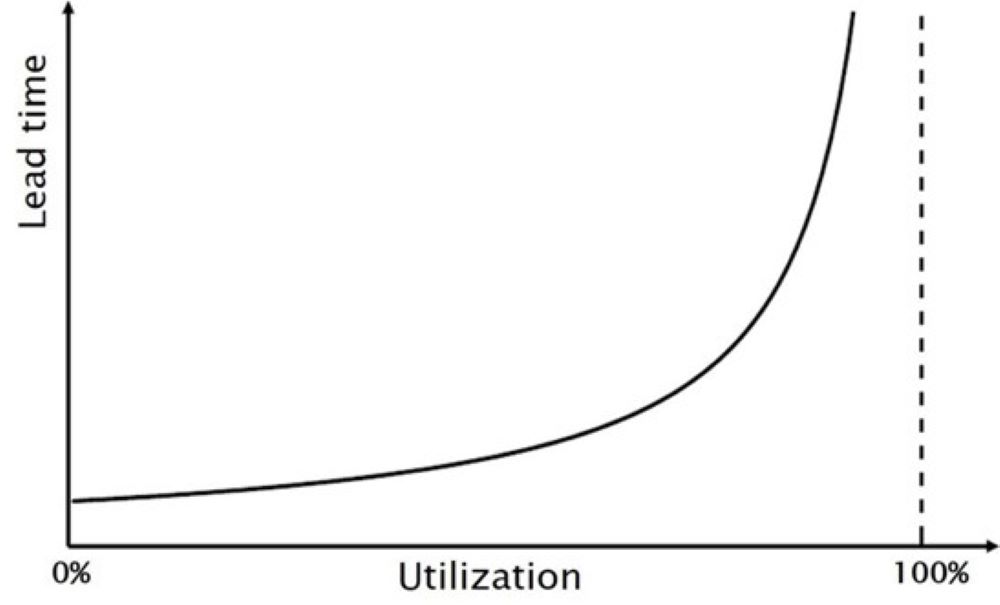

La relation entre le taux d’utilisation de la capacité et le délai de réalisation est représentée dans la figure 1 ci-dessous.

Comme on peut s’y attendre de manière intuitive, le délai de réalisation va augmenter à mesure que le taux d’utilisation augmente. Bref: plus le volume de travail est élevé, plus il faudra du temps pour tout faire! On dirait une lapalissade, certes, mais ce qui est remarquable néanmoins c’est que le délai de réalisation semble monter en flèche dès l’instant où le taux d’utilisation de la capacité franchit 80%.

Par exemple, le délai de réalisation au taux d’utilisation de 95% est environ quatre fois plus long, en comparaison avec un taux d’utilisation de 80%.

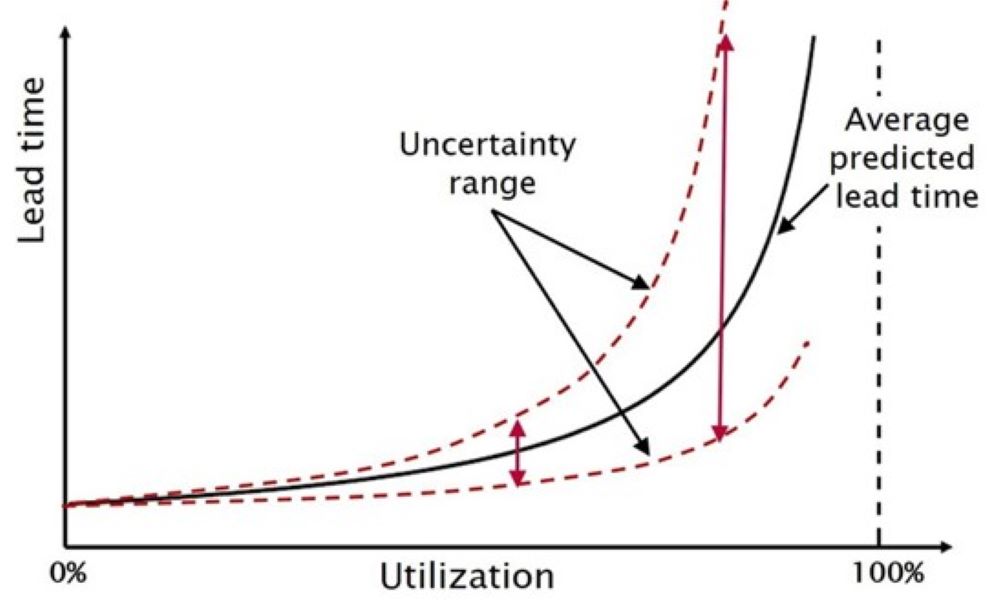

Lorsque l’on sait que la marge d’erreur sur l’estimation des temps d’occupation de la machine et donc du taux d’utilisation est de l’ordre de 5 à 10 %, il n’est pas surprenant qu’il soit aussi difficile de prévoir avec précision quel sera le délai de réalisation lorsque les ressources sont chargées au-delà de 80%.

Un deuxième facteur qui vient compliquer l’élaboration d’un planning est l’incidence de la variabilité imprévisible. Deux sortes de variabilité imprévisibles sont à distinguer. D’une part, la variabilité des temps d’occupation d’une ressource, qui résulte des variations imprévisibles de la durée d’un job de production, dues par exemple aux pannes, au travail de retouche, aux absences, … Et d’autre part, la variabilité imprévisible dans l’arrivée des jobs au niveau d’un poste de travail, c’est-à-dire les variations résultant de ce qui se passe en amont, dues par exemple, aux retards de livraisons, aux problèmes de matériau, aux modifications, … Ces deux formes de variabilité génèrent un intervalle d’incertitude sur le délai de réalisation prévu, d’ailleurs aggravé à mesure qu’augmente le taux d’utilisation de la capacité (voir figure 2 ci-dessous). Il est dès lors impossible de prédire exactement et à coup sûr quelle sera le délai de réalisation d’une commande.

Paradoxe de la planification

Ces constatations mettent en lumière un intéressant paradoxe. Ce sont souvent les entreprises qui évoluent dans des environnements complexes et dynamiques qui souhaitent disposer d’un «bon» système de planification. Or, les délais de réalisation dans de tels environnements sont quasiment imprévisibles en raison des facteurs mentionnés ci-avant, ce qui rend très difficile l’élaboration d’un planning fiable. D’où le paradoxe de la planification: c’est dans les situations où un système de planification est le plus indispensable que les outils de planification sont le moins utiles, car ces derniers ne prennent pas en compte l'entière variabilité et ne donne qu'une situation moyenne.

Le système de prévision de la météo nous offre une belle analogie. Les gens qui vivent dans une région où le climat est stable (par exemple, un climat sec) n’ont aucune raison de s’intéresser aux prévisions météo. Après tout, chaque jour, c’est presque toujours le même temps… Par contre, les gens qui vivent sous un climat capricieux éprouvent le besoin d’écouter le bulletin météo. Mais vu son caractère chaotique, le climat capricieux est difficilement prévisible. Les prévisions à court terme sont parfois exactes, mais au-delà de quelques jours leur fiabilité n’est que très relative.

Solutions

Pour sortir de ce paradoxe de la planification, il faut améliorer le système de production lui-même et viser une réduction des délais de réalisation. Des délais courts nécessitent moins de planification et sont généralement plus prévisibles. En s'efforçant d'abord de réduire et de stabiliser les délais, on crée les conditions idéales pour qu'un outil de planification puisse fonctionner correctement.

Par bonheur, il existe des solutions plutôt efficaces pour réduire les délais de réalisation. C’est notamment le cas avec la méthode QRM (Quick Response Manufacturing), une stratégie de production focalisée sur la réduction des délais de réalisation bien appropriée aux environnements complexes (High Mix/Low Volume) pour lesquels l’élaboration d’un planning est souvent une tâche difficile.

Workshop: Mettre en place un système de planification efficace

Vous êtes une entreprise de production High Mix/Low Volume ? Vous souhaitez mettre en place un système de planification efficace et vous souhaitez savoir comment vous y prendre ?

Participez le 15 février prochain au workshop « Mettre en place un système de planification efficace », donné à A6K Charleroi par nos experts en Quick Response Manufacturing et laissez-vous guider. N’oubliez pas de vous inscrire !