La production et l’entretien de brûleurs à quartz ne sont pas sans leur lot de problèmes. Philips a donc décidé de repenser les brûleurs en recourant au savoir-faire de Sirris en additive manufacturing.

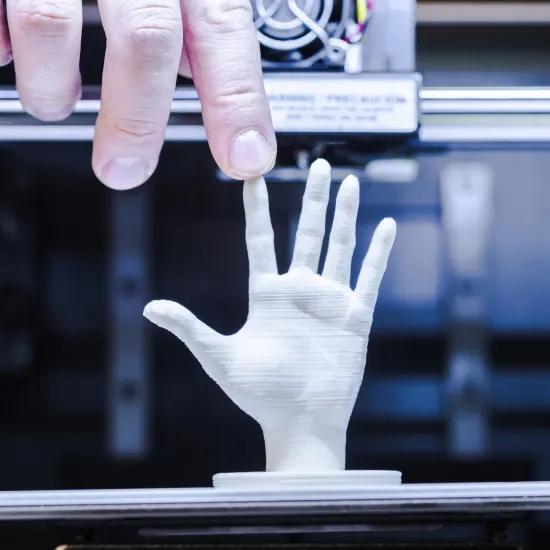

Depuis 2013, Sirris organise chaque année un masterclass « Design for additive manufacturing ». Au cours de cette formation, les participants apprennent tous les rouages de la conception de produits en fonction de l’impression 3D. La formation est axée sur la pratique ; toutes les connaissances acquises sont directement appliquées à un cas spécifique à l’entreprise. Lors d’un des masterclasses précédents, Philips avait élaboré un redesign d’un brûleur à quartz.

Ce brûleur est utilisé pour chauffer du quartz. Quatre brûleurs sont présents par position de machine, de manière à chauffer dans diverses positions. Lorsque le quartz a été suffisamment chauffé, il est pressé au moyen de blocs de façon à le rendre étanche au gaz.

Les anciens brûleurs étaient réalisés en alliage de cuivre, garant d’un bon refroidissement et pouvant être brasé. Il était toutefois nécessaire d’obturer les trous résultant du percement du canal de refroidissement.

Fuites

La production de ces brûleurs n’était pas sans problèmes : il n’est en effet pas facile de braser les trous afin de les rendre étanches à l’eau. Après avoir soudé le premier trou, il fallait s’attaquer au deuxième, mais la chaleur nécessaire pour un brasage correct provoquait des fuites du premier trou. En outre, le chauffage du quartz dégage une grande quantité de vapeur de quartz, qui retombe sur des surfaces froides (il s’agit d’un brûleur à refroidissement). Les brûleurs devaient donc être nettoyés (sablés) régulièrement. Toutes ces situations pouvaient provoquer des fuites.

Un redesign qui fait mouche

Les concepteurs de Philips ont donc suivi le masterclass organisé par les experts AM de Sirris. Le redesign n’a porté que sur le brûleur existant et pas sur la totalité de l’installation.

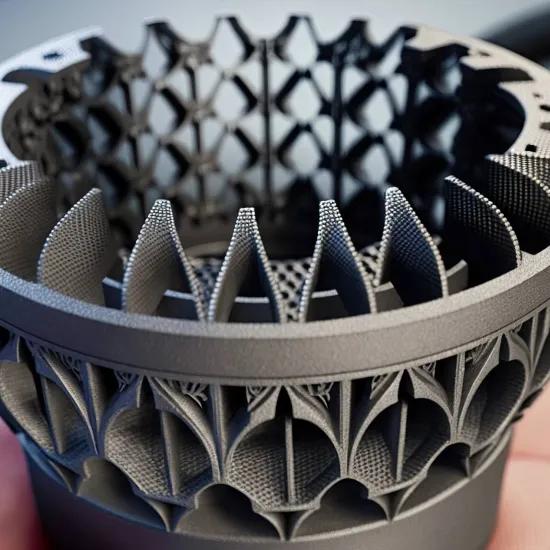

Lors du redesign, le canal de refroidissement a été placé d’une manière optimale et Philips a employé de l’inconel comme matériau alternatif. Celui-ci présente l’avantage d’absorber moins de vapeur de quartz.

Aux emplacements de joints toriques, un façonnage s’est avéré nécessaire afin de garantir que les brûleurs ne présenteraient pas de fuites à ces endroits. Ces opérations ont été suivies de tests puis de mesures de température.

Deux ans plus tard, les nouveaux brûleurs n’ont toujours pas besoin d’être remplacés. Leur nettoyage se fait tout simplement à l’air comprimé. On peut donc parler d’un redesign réussi !

Vous aussi, vous aimeriez savoir si l’additive manufacturing peut être intéressant pour votre production ou votre produit ? Rendez-vous au Prototyping 2017, où vous pourrez admirer le redesign de ce brûleur !

Ancien brûleur

Ancien brûleur sur la machine, avec un important dépôt de quartz

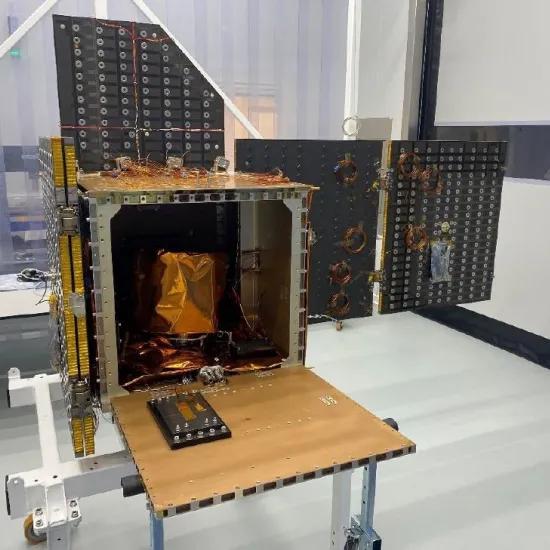

Les nouveaux brûleurs montés et nettoyés

Les nouveaux brûleurs en action