De productie en het onderhoud van kwartsbranders bracht enkele problemen met zich mee. Daarom besloot Philips de branders opnieuw te ontwerpen, met de hulp van de expertise van Sirris in additive manufacturing.

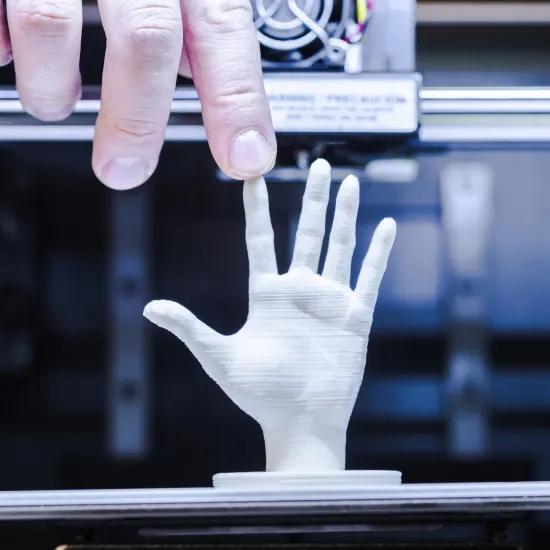

Sinds 2013 organiseert Sirris jaarlijks een masterclass ‘Design for additive manufacturing’. Tijdens deze opleiding leren deelnemers alle kneepjes van het vak om producten te ontwerpen in functie van 3D-printen. Dit gebeurt zeer hands-on door alle opgedane kennis onmiddellijk toe te passen op een bedrijfsspecifieke case. Tijdens één van de voorgaande masterclasses werkte Philips een redesign voor een kwartsbrander uit.

De brander wordt gebruikt voor het verwarmen van kwarts. Per machinepositie zijn vier branders aanwezig, om over verschillende posities te verwarmen. Wanneer het kwarts voldoende is opgewarmd wordt het door middel van knijpblokken dicht geknepen, zodat dit gasdicht is.

De oude branders werden uit een koperlegering vervaardigd - voor een goede koeling en aangezien men deze kon hardsolderen. Wel moesten de gaten dicht gemaakt worden, die ontstonden door het boren van het koelkanaal.

Lekken

De productie van deze branders stootte op problemen: het is immers niet gemakkelijk om de boringen waterdicht te hardsolderen. Als men de eerste boring had gesoldeerd en men begon aan de tweede dan begon de eerste weer te lekken door de hitte die nodig is om goed te hardsolderen. Bij het verwarmen van kwarts komen er bovendien veel kwartsdampen vrij en deze slaan neer op koude plaatsen (het gaat hier om gekoelde brander). De branders moesten vervolgens dikwijls gereinigd worden (gezandstraald). Dit is ook een oorzaak van lekkende branders.

Doeltreffend herontwerp

Daarom volgden de ontwerpers van Philips de masterclass, georganiseerd door de AM-experts van Sirris. Voor het herontwerp werd enkel de bestaande brander aangepakt en niet de hele branderopstelling.

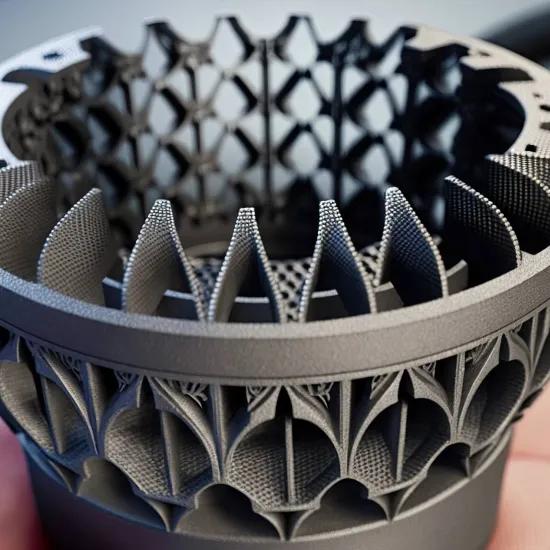

Tijdens het re-design werd het koelkanaal zo optimaal mogelijk geplaatst en maakte Philips gebruik van inconel als alternatief materiaal, wat de eigenschap heeft minder kwartsdampen op te nemen.

Waar er O-ringen komen, was nabewerking nodig, om zeker te zijn dat de branders hier niet zouden lekken. Vervolgens werden testen uitgevoerd en temperaturen gemeten.

De nieuwe branders zijn na twee jaar nog steeds niet aan vervanging toe. Om ze te reinigen moet men niet meer doen dan gewoon met wat perslucht proper blazen. We kunnen dus spreken van een geslaagd herontwerp!

Wilt u ook weten of additive manufacturing interessant kan zijn voor uw productie of product? Kom dan naar Prototyping 2017, waar u het herontwerp van de brander kan zien!

Oude brander

Oude brander op de machine met veel kwartsaanslag

De nieuwe branders gemonteerd en gereinigd

De nieuwe branders in actie