En tant que fabricant de pièces pour les secteurs aéronautique et aérospatial, la Sonaca est constamment à la recherche de méthodes permettant d’alléger ses produits via un choix judicieux de matériaux et de techniques de production.

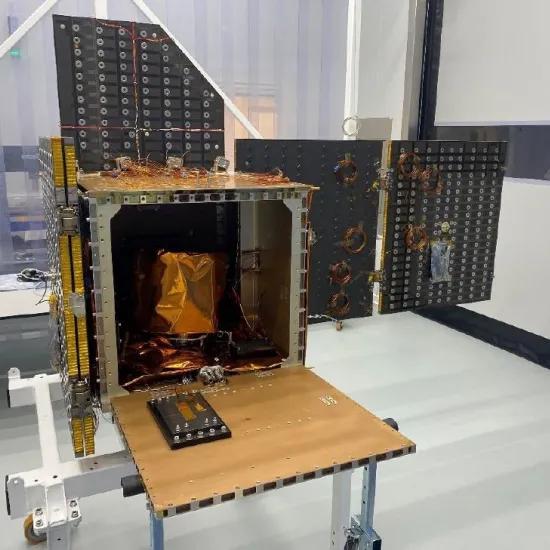

Le groupe belge Sonaca développe, fabrique et assemble des structures avancées pour l’industrie aéronautique et aérospatiale. En tant que fournisseur de premier rang de pièces d’avion pour des constructeurs d’avion de premier plan tels que Airbus, Boeing, Dassault, Embraer, Bombardier, Pilatus et Gulfstream, la Sonaca (Société Nationale de Construction Aérospatiale) est spécialisée dans les pièces mobiles d’aile. Elle fournit également des éléments pour le fuselage à certaines entreprises et est active dans la construction de structures aérospatiales. Dans ce cadre, il est essentiel pour la Sonaca de se tenir au courant des dernières techniques de production.

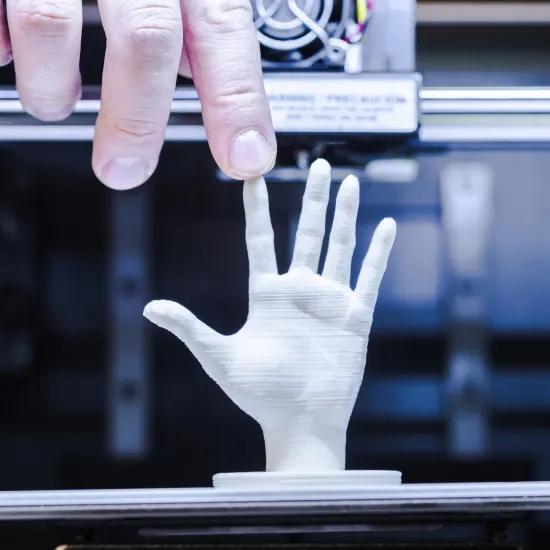

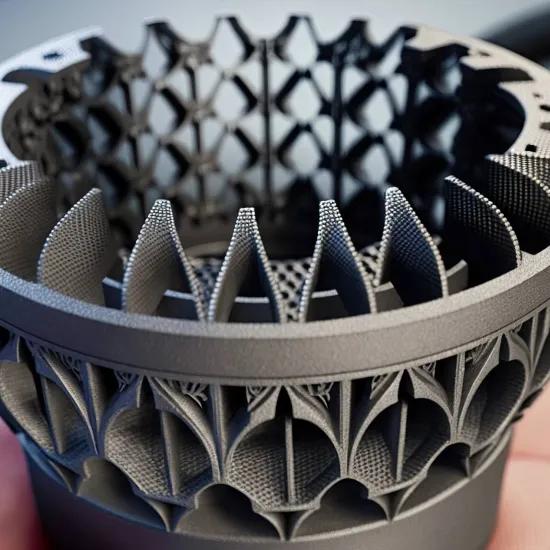

Pour produire ses pièces et structures destinées aux avions et satellites, la Sonaca utilise des méthodes traditionnelles, mais certains matériaux, tels que les alliages de titane, sont difficiles à usiner. L’assemblage des différentes pièces demande du temps et alourdit les structures. La fabrication additive s’est imposée comme une technologie stratégique pour les développements futurs, et afin de savoir s'il serait possible d’utiliser ces techniques pour produire des pièces métalliques optimisées en termes de poids et de fonctionnalité, la Sonaca s'est tournée vers Sirris. L’opportunité de combiner optimisation topologique et fabrication additive ouvre de nouveaux horizons en termes d’allègement dans un secteur où cet aspect est particulièrement critique.

Trois cas

Afin de déterminer si les technologies de fabrication additive pourraient lui permettre de produire plus facilement des pièces complexes et de les optimiser, la Sonaca s’est entourée de différents partenaires et le projet FASAMA (Fabrication Additive de Structures Aéronautiques Métalliques Avancées) a été lancé, avec le soutien de la Région wallonne dans le cadre du Plan Marshall 4.0.

Le projet FASAMA, qui a débuté en 2015, visait le développement de trois cas qui ont ensuite été présentés aux partenaires par la Sonaca. Une pièce en titane a été utilisée dans l’aéronautique pour empêcher la formation de givre sur les becs, le deuxième cas consiste en une pièce structurelle en titane pour le secteur aérospatial et le troisième en une étude expérimentale d’un bec complet en aluminium. Sirris a apporté son soutien pour le développement du logiciel d'optimisation, la conception des pièces et le transfert aux partenaires du savoir-faire sur les processus. Sirris s’est également chargé de l’acquisition du savoir-faire sur les processus par le biais d’une caractérisation des matériaux avec les universités et de la production de chaque cas, afin que la Sonaca puisse tester si les deux premiers cas répondaient bien aux exigences.

Les deux premiers cas ont passé les tests haut la main et ont répondu aux attentes de la Sonaca. Le dernier cas a donné lieu à la mise au point d’un démonstrateur en aluminium qui a pu être fabriqué avec succès. Le projet FASAMA s’est ainsi clôturé avec succès fin 2019.