Als fabrikant van onderdelen voor lucht- en ruimtevaart is Sonaca voortdurend op zoek naar methoden om het gewicht van zijn producten te verlagen, via materiaalkeuze en productietechnieken.

De Belgische Sonaca-groep ontwikkelt, fabriceert en assembleert geavanceerde structuren voor lucht- en ruimtevaart. Als Tier 1-leverancier van vliegtuigonderdelen voor vooraanstaande vliegtuigbouwers als Airbus, Boeing, Dassault, Embraer, Bombardier, Pilatus en Gulfstream, is Sonaca (Société Nationale de Construction Aérospatiale) gespecialiseerd in bewegende onderdelen van de vleugelstructuur. Daarnaast levert het ook elementen voor de romp voor enkele bedrijven en is het actief in de constructie van ruimtevaartstructuren. Bijblijven met nieuwe productietechnieken is hierin essentieel.

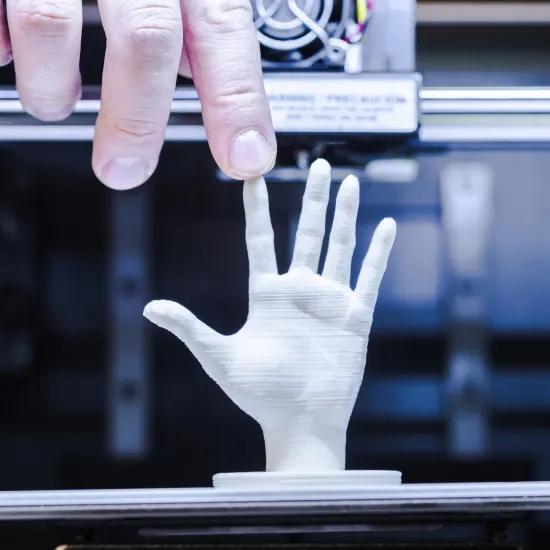

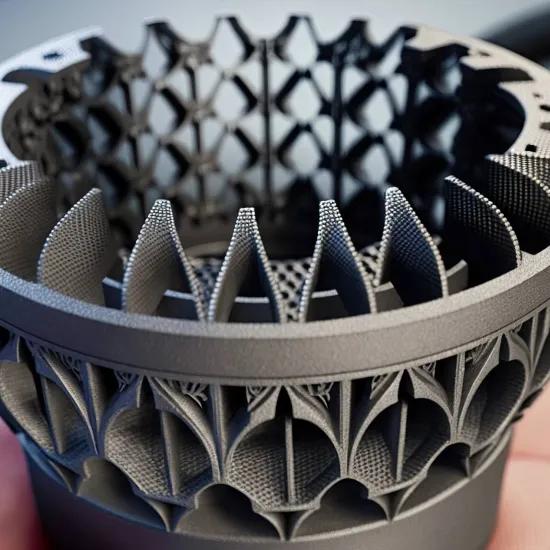

Om zijn onderdelen en structuren voor vliegtuigen en satellieten te produceren past Sonaca traditionele methodes toe, maar sommige materialen zoals titaniumlegeringen zijn moeilijk te bewerken. De assemblage van de verschillende componenten vergt tijd en maakt structuren zwaar. Additive manufacturing bleek een strategische technologie voor toekomstige ontwikkelingen, en om na te gaan of het mogelijk was deze technieken in te zetten voor de optimalisatie van metalen onderdelen in functie van gewicht en functionaliteit, klopte Sonaca aan bij Sirris. De opportuniteit om topologische optimalisatie in te zetten in combinatie met additive manufacturing opent nieuwe horizonten voor gewichtsreductie in een sector waarin dit aspect zeer kritisch is.

Drie cases

Om na te gaan of additive manufacturing-technologieën kunnen worden ingezet om complexe onderdelen gemakkelijker te produceren en om ze te kunnen optimaliseren, ging Sonaca op zoek naar verschillende partners en werd het project FASAMA (Fabrication Additive de Structures Aéronautiques Métalliques Avancées) opgezet, met steun van het Waals Gewest in het kader van het Marshallplan 4.0.

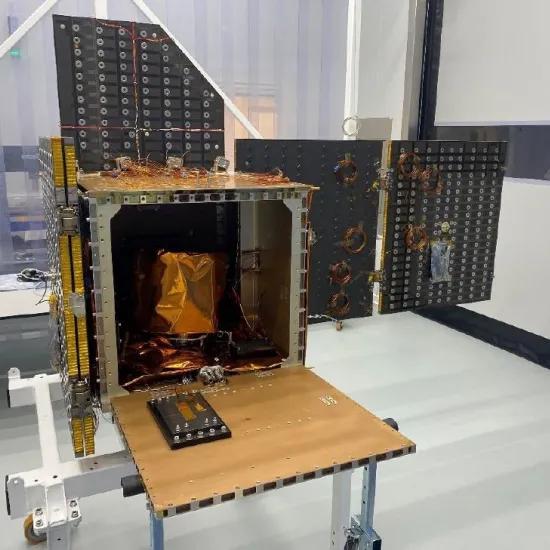

FASAMA, dat al in 2015 startte, heeft als doel de ontwikkeling van drie cases die door Sonaca aan de partners wordt voorgesteld. Een titanium onderdeel voor de luchtvaart wordt gebruikt om ijsvorming op slats te voorkomen, een tweede is een titanium structureel onderdeel voor de ruimtevaart en het derde betrof een experimenteel onderzoek van een complete slat in aluminium. Sirris zorgde voor ondersteuning om de optimalisatiesoftware te ontwikkelen, het ontwerp van de onderdelen en voor de transfer van proces-knowhow naar de partners toe. Verder stond Sirris in voor de opbouw van de proces-knowhow via materiaalkarakterisering samen met universiteiten en was het verantwoordelijk voor de productie van elke case, zodat Sonaca kon testen of de twee eerste cases voldeden aan de vereisten.

De twee eerste cases kwamen alvast als geslaagd uit de tests en voldeden aan de verwachtingen van Sonaca. De laatste case resulteerde in een demonstrator uit aluminium die met succes kon worden gefabriceerd. Zo kon het FASAMA-project eind 2019 succesvol worden afgerond.