Si la liberté offerte par l'impression 3D a résolu de nombreux problèmes techniques en permettant la fabrication directe de pièces de haute technicité, certains défis techniques demeurent cependant sans solution. Sirris entend changer cela, grâce à ses développements en matière de fabrication additive thermoplastique.

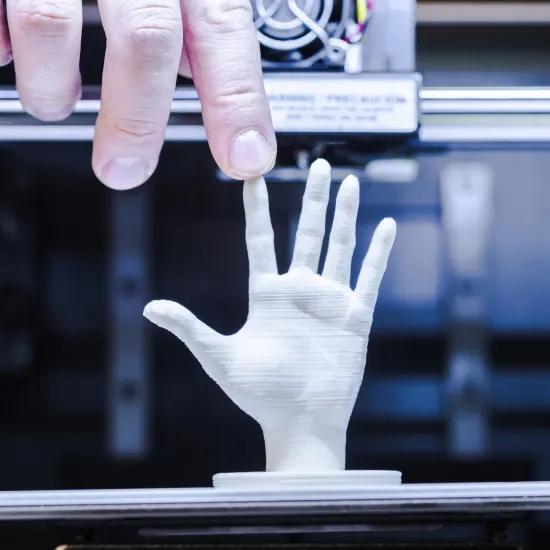

L'impression 3D se répand à la vitesse de l’éclair dans les applications grand public.La liberté qu’elle offre aux ingénieurs et aux concepteurs a résolu de nombreux problèmes techniques dans le domaine de la fabrication avancée, en permettant la réalisation de pièces de haute technicité directement à partir d'algorithmes d'optimisation topologique ou encore composées de canaux de refroidissement internes.

Cependant, certains défis techniques demeurent sans solution, de telle sorte que des domaines d'application potentiels restent inexplorés. Sirris a relevé le défi de repousser les limites de la fabrication additive thermoplastique.

Méthodes conventionnelles d'impression 3D

La méthode classique d'impression 3D de thermoplastiques se compose de trois éléments clés :

- le système de mouvement, généralement à 3 axes ;

- l'extrudeuse qui fait fondre et extrude le matériau par une buse de taille précise ;

la plate-forme de construction sur laquelle la pièce est progressivement construite.

Figure 1 : Modélisation par dépôt fondu

La pièce est construite de façon itérative, couche par couche, à l'aide d'une série de dépôts en 2D. En raison de ce processus d'empilement incrémentiel de couches bidimensionnelles, la pièce finale n'a pas la géométrie exacte, mais plutôt une géométrie approximative basée sur la pièce réelle. Cet effet ‘marche d’escalier’ s’observe sur des géométries courbes ou angulaires et s’amplifie à mesure que l'angle se réduit.

Figure 2 : Effet escalier sur la partie à angle faible

Impression 3D de formes libres - impression en couches non planes et conformes

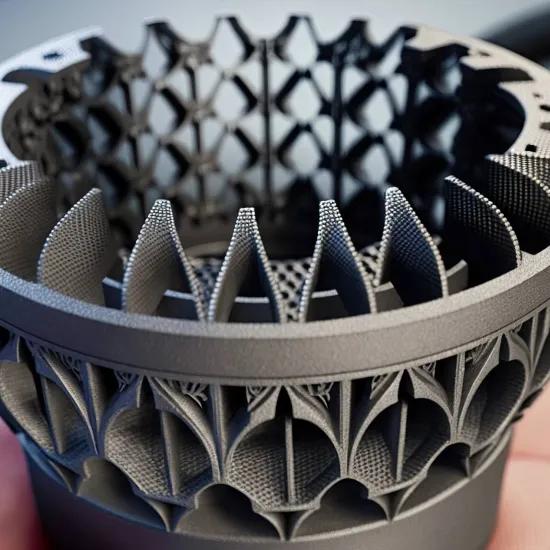

Cependant, à tout problème existe une solution. L'impression en couches non planaires ou conformes permettent d'obtenir une géométrie de la pièce beaucoup plus proche du modèle CAO réel. Selon ces concept, l’imprimante ne construit plus la pièce plan par plan selon un axe défini ; elle est plutôt pilotée pour suivre une trajectoire le long de la surface de la pièce. Ce processus présente de nombreux avantages, notamment :

- des pièces plus solides en mélangeant les couches ;

- une surface beaucoup plus lisse ;

- une reconstruction précise du modèle CAO.

L'impression en couches non planes et l'impression en couches conformes sont comme les deux faces d'une même médaille. L'impression non plane peut être considéré comme une extension de la méthode conventionnelle couche par couche, les dernières couches de la pièce étant post-traitées et courbées le long de la surface supérieure.

Figure 3 : Couches de finition non planes

En revanche, l'impression en couches conformes n'utilise pas de couches planes. Le modèle est plutôt découpé en une série de couches 3D. Cela permet de construire la pièce sur n'importe quelle surface, le long de n'importe quel axe et dans n'importe quelle direction. Cette approche permet à Sirris de fabriquer des structures hybrides où la géométrie imprimée est ajoutée directement sur une forme 3D très complexe réalisée dans un matériau différent (métaux, composites, polymères).

La géométrie étant désormais entièrement en 3D, le système simple de mouvement à 3 axes ne suffit plus pour suivre la trajectoire complexe.

Figure 4 : Couches conventionnelles vs. couches conformes

Pour résoudre ce problème, Sirris a travaillé sur les trois éléments clés de l'imprimante 3D classique.

Tout d'abord, le système de mouvement a été remplacé par un cobot industriel.Les 3 axes supplémentaires fournis par les robots sont nécessaires pour suivre la trajectoire générée le long de la surface de la pièce.

Deuxièmement, le système conventionnel d'extrusion de filaments a été remplacé par une extrudeuse de granulés hautement modifiée. Cela ouvre la voie à la vaste gamme de polymères techniques et d'ingénierie utilisés dans le moulage par injection (PA, PC, PEI, PEEK).

Troisièmement, la plate-forme de construction n'est plus nécessaire que pour l'approche non plane. Les couches conformes sont construites directement sur la pièce de base.

Enfin, nous avons constaté que, bien que des solutions logicielles pour la génération des trajectoires complexes existent, elles semblent présenter des défauts intrinsèques, car elles utilisent des modèles mathématiques simplifiés en 2D extrapolés à un espace en 3D.Des solutions logicielles ‘maison’ doivent donc être développées en adéquation avec le processus et les objectifs.

Figure 5 : Exemple d'impression non planaire

Découvrez-le en direct !

Dans le cadre de ce développement, Sirris SLC-Lab et Agoria vous invitent à un événement intitulé « L’innovation par les matériaux (composites) dans l'économie circulaire » le 21 avril 2022. L'économie circulaire, les composites thermoplastiques, le recyclage et l'automatisation y seront largement abordés. Plusieurs présentations sont prévues. Nous aurons la chance d’assister à des contributions inspirantes sur l'innovation par les matériaux, notamment de Daniël Peirsman (ancien directeur chez AB Inbev), Michaël Callens (CEO de Rein4ced) et Jan Verhaeghe (General Manager d'Agesia).

Après les présentations, plusieurs démonstrations dans notre laboratoire vous feront découvrir les projets d'innovation en cours dans notre monde local des composites. Vous pourrez également faire connaissance avec notre nouvelle presse hydraulique avec robot, lors d’une démonstration révélatrice. Pendant la visite du laboratoire, nous démontrerons que le partage des infrastructures permet non seulement de réduire les coûts, mais peut également être une source d'inspiration, que la coopération à travers les chaînes de valeur peut aboutir à des situations gagnant-gagnant et que la pratique et l'innovation par les matériaux vont de pair dans une économie circulaire.

Sources :

“Short review of nonplanar fused deposition modeling printing” - Georg Aarnes Nisja, Anni Cao, Chao Gao

“3D Printing of Nonplanar Layers for Smooth Surface Generation” - Daniel Ahlers