Met de vrijheid van 3D-printing konden heel wat technische vraagstukken worden opgelost dankzij het rechtstreeks fabriceren van hoogtechnologische werkstukken. Toch blijven nog enkele technische problemen onopgelost. Sirris wil hierin verandering brengen met zijn ontwikkelingen in additive manufacturing van thermoplasten.

Dat 3D-printing zich supersnel uitbreidt naar mainstream toepassingen is geen geheim. De vrijheid die deze techniek ingenieurs en ontwerpers biedt, heeft heel wat technische vraagstukken op het vlak van geavanceerde productie opgelost door het mogelijk te maken hoogtechnologische werkstukken te fabriceren rechtstreeks op basis van topologische optimaliseringsalgoritmen of samengesteld uit interne koelkanalen.

Toch blijven nog enkele technische problemen onopgelost, waardoor sommige potentiële toepassingsgebieden niet worden onderzocht. Sirris ging de uitdaging aan om de grenzen van additive manufacturing van thermoplasten te verleggen.

Klassieke 3D-printingmethoden

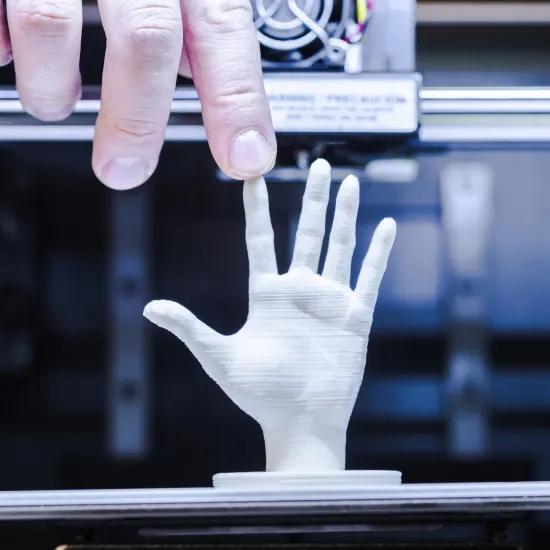

De klassieke methode voor het 3D-printen van thermoplasten bestaat uit drie hoofdelementen:

- het bewegingssysteem, meestal 3-assig;

- de extruder die het materiaal smelt en extrudeert uit een precies afgemeten spuitmond;

- het bouwplatform waarop het werkstuk geleidelijk wordt opgebouwd.

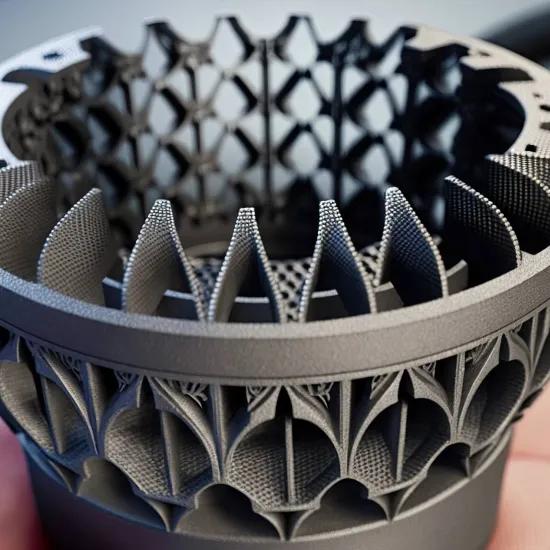

Afb. 1 : Fused deposition modelling

Het werkstuk wordt geleidelijk aan, laag na laag opgebouwd met behulp van een reeks tweedimensionale deposities. Door dit stapsgewijze opstapelingsproces van tweedimensionale lagen heeft het uiteindelijke werkstuk niet de exacte geometrie, maar veeleer een benaderende geometrie op basis van het echte werkstuk. Dit ‘trapsgewijze’ effect kan worden waargenomen op een gebogen of schuine geometrie en het probleem wordt groter naarmate de hoek kleiner wordt.

Afb. 2: Trapsgewijs effect op de lage hoeksectie

3D-printen van vrije vormen – printen in niet-vlakke en gelijkmatige lagen

Voor elk probleem bestaat er evenwel een oplossing. Door in niet-vlakke en gelijkmatige lagen te 3D-printen kan de geometrie van het werkstuk dat van het eigenlijke CAD-model beter benaderen. Volgens dit concept bouwt de printer het werkstuk niet langer vlak na vlak op, maar wordt hij gestuurd om een traject te volgen langs het oppervlak van het werkstuk. Dit proces biedt heel wat voordelen, vooral:

- sterkere werkstukken door het mengen van lagen;

- veel gladder oppervlak;

- nauwkeurige reconstructie van het CAD model.

Het printen in niet-vlakke lagen en het printen in gelijkmatige lagen zijn als twee zijden van dezelfde medaille. We kunnen niet-planair printen zien als een uitbreiding van de klassieke laag-na-laagmethode, waarbij de laatste paar lagen van het werkstuk worden nabewerkt en langs het bovenoppervlak worden gebogen.

Afb.3: Niet-vlakke afwerkingslagen

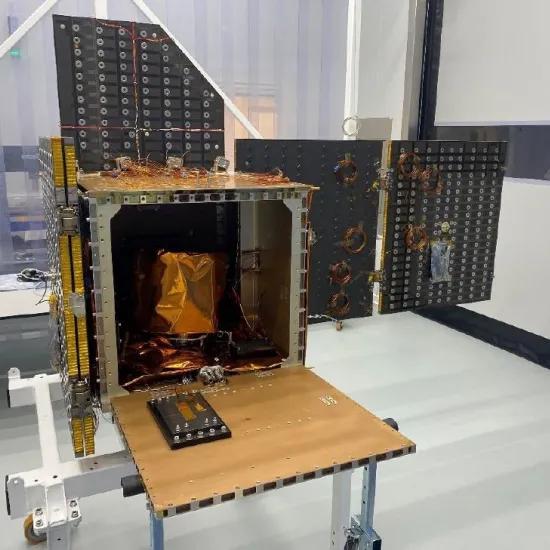

Bij gelijkmatig of conformal printing daarentegen worden geen vlakke lagen gebruikt. In plaats daarvan wordt het model in een reeks 3D-lagen versneden. Zo kan het werkstuk bovenop eender welke ondergrond, langs eender welke as en in eender welke richting worden gebouwd. Met deze aanpak kan Sirris hybride structuren produceren waarbij de geprinte geometrie bovenop een zeer complexe 3D-vorm wordt geplaatst die uit een ander materiaal bestaat (metalen, composieten, polymeren). Omdat de geometrie nu volledig driedimensionaal is, volstaat het eenvoudige 3-assige bewegingssysteem niet langer om het complexe traject te volgen.

Afb. 4: Conventionele vs. gelijkmatige lagen

Om dit probleem te verhelpen, werkte Sirris aan de drie belangrijkste elementen van de klassieke 3D-printer.

Ten eerste werd het bewegingssysteem vervangen door een industriële cobot. De 3 extra assen van de robots zijn nodig om het traject te volgen dat langs het oppervlak van het werkstuk wordt gegenereerd.

Ten tweede werd het conventionele extrusiesysteem voor filamenten vervangen door een sterk gewijzigde pellet-extruder. Dit baant de weg voor de brede waaier van technische- en engineeringpolymeren die bij het spuitgieten worden gebruikt.

Ten derde is het bouwplatform nu alleen nodig voor de niet-vlakke benadering. De gelijkmatige lagen worden rechtstreeks op het basiswerkstuk opgebouwd.

Tot slot stelden we vast dat er weliswaar enkele software-oplossingen bestaan, maar dat deze inherent gebreken vertonen omdat ze gebruikmaken van vereenvoudigde tweedimensionale wiskundige modellen die worden geëxtrapoleerd naar een 3D-ruimte. Net daarom zijn we een slicer aan het ontwikkelen waarmee robottrajecten kunnen worden gegenereerd langs eender welke vorm, as of vlak.

Afb. 5: Voorbeeld van een niet-vlak geprint werkstuk

Ontdek het live!

In het kader van deze ontwikkeling nodigen Sirris SLC-Lab en Agoria u uit voor een event over 'Innovatie met nieuwe (composiet)materialen voor de circulaire economie' op 21 april 2022. Circulaire economie, thermoplastische composieten, recycling en automatisering zullen hier uitgebreid aan bod komen. Er zijn verschillende presentaties gepland. We kijken uit naar inspirerende bijdragen over innovatie met materialen, onder meer van Daniël Peirsman (voormalig directeur bij AB Inbev), Michaël Callens (CEO bij Rein4ced) en Jan Verhaeghe (General Manager bij Agesia).

Na de presentaties komt u tijdens verschillende demonstraties in ons lab meer te weten over de huidige innovatieprojecten in onze lokale wereld van composietmaterialen. Of kunt u tijdens een veelzeggende demonstratie kennismaken met onze nieuwe hydraulische pers met robot. Tijdens een labbezoek willen we laten zien dat het delen van infrastructuur niet alleen kosten bespaart, maar ook een inspiratiebron kan zijn, dat samenwerking over waardeketens heen win-winsituaties kan creëren, en dat praktijkgericht werken en innovatie met materialen hand in hand gaan in een circulaire economie.

Bronnen:

“Short review of nonplanar fused deposition modeling printing” - Georg Aarnes Nisja, Anni Cao, Chao Gao

“3D Printing of Nonplanar Layers for Smooth Surface Generation” - Daniel Ahlers