Le remplacement des méthodes traditionnelles réduit considérablement l'impact environnemental

L'innovation dans la fabrication joue un rôle essentiel dans la réduction de l'impact environnemental de l'industrie. Les progrès récents des technologies de fabrication non traditionnelles, comme la fabrication par laser à impulsions ultracourtes, ouvrent la voie à de nouvelles opportunités, en conciliant les considérations en termes de coûts et l'impact environnemental. Sirris a acquis le savoir-faire et l'infrastructure nécessaires pour créer, grâce à cette technologie laser, de nouvelles textures de surface dont les performances sont souvent supérieures à celles des revêtements classiques. Découvrez notre comparatif !

La circularité et l'efficacité énergétique sont des facteurs essentiels pour la mise au point de futurs produits. Pour atteindre les objectifs de la Commission européenne en matière de matières premières critiques et de réduction des émissions de gaz à effet de serre (paquet FitFor55), les entreprises doivent accélérer leur rythme d'innovation dans ces domaines. Souvent, ces actions se déroulent conjointement : la réduction de la consommation de matières premières ou de matériaux nécessitant un raffinage à forte intensité énergétique permet de réduire l'empreinte carbone du produit, en particulier si la phase d'utilisation du produit n'est pas prépondérante.

La fabrication joue un rôle essentiel dans ce processus et il existe souvent plusieurs façons de créer un produit. Dans une approche classique, le coût est le facteur déterminant ; bien que ce soit toujours le cas, l'efficacité énergétique et l'utilisation des matériaux gagnent en importance d’année en année dans les considérations qui déterminent le choix de la technologie de fabrication. En outre, les progrès récents dans le domaine des nouvelles technologies de fabrication non traditionnelles ouvrent la voie à de nouveaux modes de fabrication qui concilient les considérations en termes de coût et l'impact environnemental.

Fabrication par laser à impulsions ultracourtes

L'une de ces nouvelles technologies est la fabrication par laser à impulsions ultracourtes. Elle peut servir à créer des surfaces fonctionnelles sur des pièces métalliques, céramiques et polymères, directement ou indirectement, à l'aide de technologies telles que le moulage par injection, les processus de rouleau à rouleau ou le gaufrage. Les propriétés des surfaces en question peuvent par exemple être la facilité de nettoyage, des coefficients de frottement plus ou moins élevés, ou encore des effets optiques ou thermiques. Ces propriétés sont essentielles dans de nombreuses machines, véhicules et biens de consommation, dont elles déterminent la valeur et la facilité d'utilisation. À l’heure actuelle, elles sont principalement obtenues par des procédés de revêtement ou par un meulage à forte consommation d'énergie.

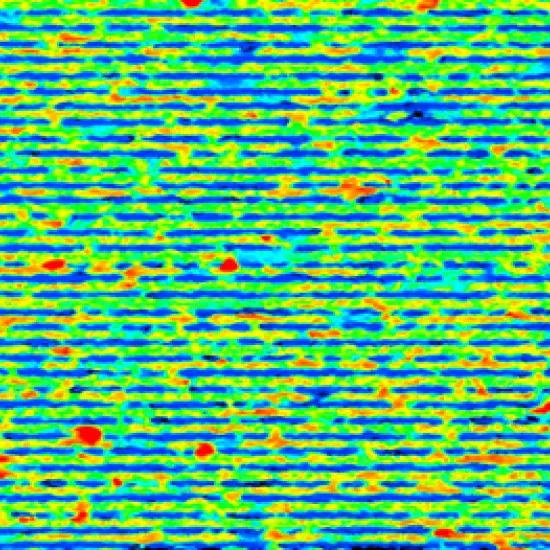

Sirris possède le savoir-faire et l'infrastructure nécessaires pour créer de nouvelles textures de surface dont les performances sont souvent supérieures à celles des revêtements classiques. L'image ci-dessus montre un exemple où de l’eau rebondit sur une surface en aluminium et en élimine la poussière ou les contaminants. La texture utilisée peut également être appliquée à d'autres matériaux, tels que l'acier, le cuivre, le nickel ou le verre. Elle offre des possibilités sans précédent. Le rythme élevé des progrès de la technologie laser permet également d'obtenir un coût compétitif dans un environnement de production de masse. En cinq ans seulement, la puissance des lasers et la vitesse de traitement ont augmenté d'un ordre de grandeur. Sirris peut développer et démontrer ces fonctionnalités pour vous et vous aider à faire évoluer la technologie.

La texturation laser par rapport aux procédés traditionnels

Depuis le début de 2024, Sirris dirige le projet « Belgium Builds Back Circular », dans le cadre duquel nous entendons tirer parti de ces textures afin de réduire l'empreinte carbone des composants avancés et la consommation de matières premières. Le tout d'une façon qui ne constitue pas une menace pour la santé humaine ou l'environnement. La technologie laser dont nous disposons en interne est idéale à cette fin. De nombreuses propriétés de surface sont actuellement réalisées à l'aide de procédés gourmands en énergie (CVD, PVD, laminage, chromage dur, meulage, etc.). Nous avons l'intention de remplacer ces procédés traditionnels, gourmands en énergie et en ressources, par un procédé laser à faible énergie qui n'utilise pas de consommables et offre des propriétés de surface identiques, voire supérieures. C'est la raison pour laquelle, dans le cadre du projet BBBC, nous démontrerons des propriétés de surface antibactériennes, à faible friction et antigivrantes, afin de remplacer, au moins en partie, les solutions de revêtement existantes.

Nos calculs sur plusieurs composants industriels typiques ont montré que le remplacement des méthodes traditionnelles telles que le meulage, le revêtement PVD et le chromage dur par la texturation laser peut réduire de manière significative l'impact environnemental. Les résultats de ces calculs, présentés dans le tableau ci-dessous, concernent trois pièces industrielles (réelles), pour lesquelles le coefficient de frottement est la propriété principale.

| Pièce 1 | Consommation d'énergie [Wh] | Émissions de CO2 [gr CO2] | Consommation de ressources [gr] | |

| Chromage dur | 450 | 207 | 3 | |

| Texturation laser | 27 | 12 | 0 | |

| Delta [%] | 94 | 94 | 100 | |

| Pièce 2 | Consommation d'énergie [Wh] | Émissions de CO2 [gr CO2] | Consommation de ressources [gr] | |

| Meulage | 41 | 19 | 4 | |

| Texturation laser | 9 | 4 | 0 | |

| Delta [%] | 78 | 78 | 100 | |

| Pièce 3 | Consommation d'énergie [Wh] | Émissions de CO2 [gr CO2] | Consommation de ressources [gr] | |

| Revêtement PVD | 3220 | 1481 | 4 | |

| Texturation laser | 166 | 76 | 0 | |

| Delta [%] | 95 | 95 | 100 |

On peut conclure de ces calculs que le processus de fabrication choisi, dans ce cas-ci pour créer une surface fonctionnelle, peut jouer un rôle important dans la détermination de la consommation d'énergie et de la circularité d'un produit. Il n'est donc pas excessif de dire que la fabrication en tant que discipline jouera un rôle important dans les efforts futurs visant à créer un monde plus durable, dans lequel nous serons attentifs aux émissions de CO2, économiserons les ressources naturelles et protégerons l'environnement.

Ce thème vous intéresse ? N'hésitez pas à nous contacter !

Cet article a été publié dans le cadre du projet BBBC, avec le soutien du SPF Économie belge.