Klassieke methoden vervangen vermindert milieu-impact aanzienlijk

Innovatie in productie speelt een belangrijke rol in het verminderen van de milieu-impact van de industrie. Recente doorbraken in niet-klassieke productietechnologieën, zoals productie met ultrakorte laserpulsen, banen de weg voor nieuwe mogelijkheden en slaan een brug tussen kostenoverwegingen en milieu-impact. Sirris heeft de knowhow en de infrastructuur verworven om met deze lasertechnologie nieuwe oppervlaktetexturen te creëren die de prestaties van klassieke coatings vaak overtreffen. Bekijk ons vergelijkend overzicht!

Circulariteit en energie-efficiëntie zijn essentiële factoren voor toekomstige productontwikkeling. Om de doelstellingen van de Europese Commissie met betrekking tot kritieke grondstoffen en de vermindering van de uitstoot van broeikasgassen (FitFor55-pakket) te halen, moeten bedrijven hun innovatietempo in deze domeinen opvoeren. Deze acties gaan vaak hand in hand: een lager verbruik van grondstoffen of materialen die een energie-intensieve raffinage vereisen, leidt tot een lagere koolstofvoetafdruk van het product zelf, vooral als de gebruiksfase van het product niet overheerst.

Productie speelt een belangrijke rol in dit proces en er bestaan vaak meerdere manieren om een product te maken. In een klassieke benadering zijn de kosten doorslaggevend; dit is nog steeds het geval, maar energie-efficiëntie en materiaalgebruik gaan jaar na jaar een almaar dominantere rol spelen bij de keuze van de productietechnologie. Bovendien banen de recente doorbraken in nieuwe, niet-klassieke productietechnologieën de weg voor nieuwe mogelijkheden die een brug slaan tussen kostenoverwegingen en milieu-impact.

Productie met ultrakorte laserpulsen

Een van deze nieuwe technologieën is de productie met ultrakorte laserpulsen. Deze kan worden ingezet om functionele oppervlakken te creëren op metalen, keramische en polymeer onderdelen, rechtstreeks of onrechtstreeks, met technologieën zoals spuitgieten, roll-to-roll processen of embossen. Denk aan oppervlakte-eigenschappen als reinigingsgemak, lagere of hogere wrijvingscoëfficiënten, of optische en thermische effecten. Deze eigenschappen zijn essentieel in veel machines, voertuigen en consumentenproducten en bepalen hun waarde en bruikbaarheid. Momenteel worden ze voornamelijk verkregen met coatingprocessen of energie-intensief slijpen.

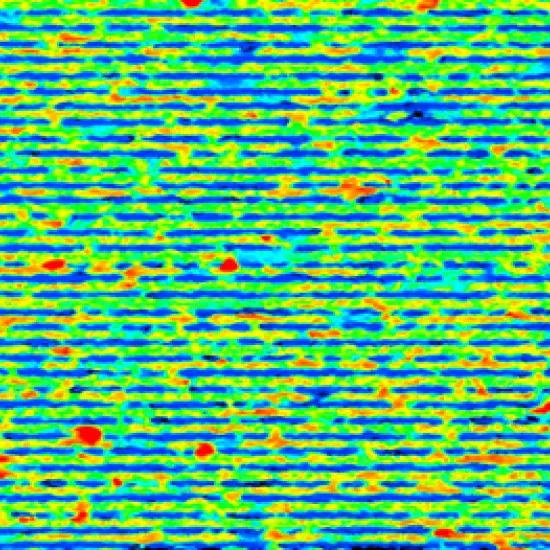

Sirris beschikt over de nodige knowhow en de infrastructuur om met deze lasertechnologie nieuwe, interessante oppervlaktetexturen te creëren die de prestaties van klassieke coatings vaak overtreffen. Bovenstaande afbeelding toont een voorbeeld van water dat stuitert op een aluminium oppervlak en stof of contaminanten ervan weghaalt. De gebruikte textuur kan ook worden toegepast op andere materialen, zoals staal, koper, nikkel of glas, en biedt ongekende mogelijkheden. De snelle vooruitgang in de lasertechnologie maakt dit ook mogelijk tegen concurrerende kosten in een massaproductieomgeving. In slechts vijf jaar tijd zijn de laservermogens en verwerkingssnelheden met een orde van grootte toegenomen. Sirris kan deze functionaliteiten voor u ontwikkelen en demonstreren, en u helpen bij het opschalen van deze technologie.

Lasertextureren versus klassieke processen

Sinds begin 2024 leidt Sirris het ‘Belgium Builds Back Circular’-project, waarbij we deze texturen willen benutten om de CO2-voetafdruk van geavanceerde componenten te verkleinen en het verbruik van grondstoffen te verminderen. En wel op een manier die geen bedreiging vormt voor de menselijke gezondheid of de natuurlijke omgeving. De lasertechnologie die we in huis hebben is ideaal om hiervoor te worden toegepast. Heel wat oppervlakte-eigenschappen worden momenteel met energie-intensieve processen gemaakt (CVD, PVD, cladding, hardverchromen, slijpen, ...). We willen deze klassieke, energie- en grondstofintensieve processen vervangen door een energiezuinig laserproces dat geen consumables gebruikt en dezelfde of zelfs superieure oppervlakte-eigenschappen biedt. Daarom zullen we in het BBBC-project antibacteriële, wrijvingsarme en ijswerende oppervlakte-eigenschappen demonstreren om bestaande coatingoplossingen, althans gedeeltelijk, te vervangen.

Onze berekeningen op verschillende typische industriële componenten hebben aangetoond dat het vervangen van klassieke methodes zoals slijpen, PVD-coaten en hardverchromen door lasertexturering de milieu-impact fors kan verminderen. De resultaten van deze berekeningen worden in de onderstaande tabel getoond en gelden voor drie verschillende (werkelijke) industriële onderdelen, waarbij de wrijvingscoëfficiënt de belangrijkste eigenschap is.

| Onderdeel 1 | Energieverbruik [Wh] | CO2-uitstoot [gr CO2] | Grondstofverbruik [gr] | |

| Hardverchromen | 450 | 207 | 3 | |

| Lasertextureren | 27 | 12 | 0 | |

| Delta [%] | 94 | 94 | 100 | |

| Onderdeel 2 | Energieverbruik [Wh] | CO2-uitstoot [gr CO2] | Grondstofverbruik [gr] | |

| Slijpen | 41 | 19 | 4 | |

| Lasertextureren | 9 | 4 | 0 | |

| Delta [%] | 78 | 78 | 100 | |

| Onderdeel 3 | Energieverbruik [Wh] | CO2-uitstoot [gr CO2] | Grondstofverbruik [gr] | |

| PVD-coaten | 3220 | 1481 | 4 | |

| Lasertextureren | 166 | 76 | 0 | |

| Delta [%] | 95 | 95 | 100 |

Men kan uit deze berekeningen concluderen dat het gekozen productieproces, in dit geval om een functioneel oppervlak te creëren, een belangrijke rol kan spelen bij het bepalen van het energieverbruik en de circulariteit van een product. Het is daarom niet overdreven om te stellen dat productie als een discipline een enorme rol zal spelen in toekomstige inspanningen om een duurzamere wereld te creëren, waarbij we rekening houden met de CO2-uitstoot, spaarzaam omgaan met de natuurlijke grondstoffen en het milieu beschermen.

Wilt u meer weten over dit onderwerp? Neem gerust contact met ons op!

Dit artikel werd gepubliceerd in het kader van het BBBC-project, met steun van de Belgische FOD Economie.