Les lasers sont utilisés de différentes façons couper des matériaux. Le laser femtoseconde (laser à impulsions ultra-courtes) est une nouvelle méthode capable de couper des matériaux transparents d’une nouvelle façon : le « stealth dicing ». Un de ses avantages est de ne pas fondre le matériau, celui-ci étant pulvérisé sans réchauffement des zones adjacentes. Nous présentons brièvement la technique et son application.

La pulvérisation complète d’une section de coupe avec un laser à impulsions ultra courtes est techniquement possible, mais c’est un procédé lent qui en plus induit une perte de surface. L’utilisation d’un laser femtoseconde à cette fin offre l’avantage de minimiser la « zone adjacente thermiquement affectée ».

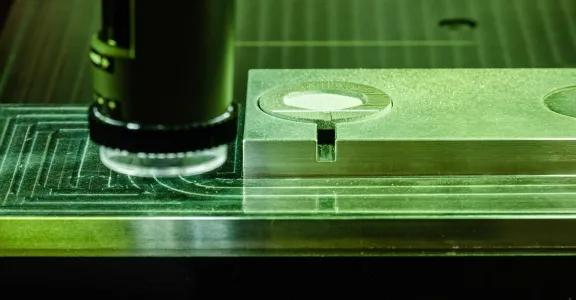

Lorsque le matériau est transparent et cassant, on positionne le foyer du laser à l’intérieur du matériau pour y créer des défauts à différentes profondeurs le long du trajet de coupe (figures a, b, c et d ci-dessous). Le matériau se brise ensuite dans le plan formé par ces défauts. Cette technique est appelée « stealth dicing » car elle utilise des défauts internes (cachés). Le laser à impulsions ultra-courtes s’y prête bien car son intensité est suffisamment élevée du fait de la compression de l’énergie dans les impulsions ultra-courtes. Il est toutefois nécessaire que le matériau soit transparent à la longueur d’onde utilisée, en plus d’être cassant afin de se briser facilement.

Comme illustré aux figures a à d ci-dessous, la zone illuminée dans l’épaisseur du matériau s’allonge en s’amincissant. A la figure a (faisceau très concentré), la position du foyer est déplacée entre les impulsions de façon à créer des défauts ponctuels à différentes profondeurs dans le matériau. Les défauts les plus profonds sont créés en premier pour éviter la dispersion de la lumière par les défauts sus-jacents.

A la figure b (en haut à droite), les foyers se chevauchent et un défaut allongé et non uniforme est créé. Le passage à un foyer étalé sur l’épaisseur du matériau permet de générer un défaut plus uniforme avec une impulsion unique sur une plus grande distance (figure c).

Finalement, comme illustré à la figure d, il est possible, à l’aide de lentilles spéciales (par ex. axicon), de faire en sorte que l’impulsion laser interfère avec elle-même (« faisceau Bessel »), ce qui permet de répartir l’impulsion sur une grande épaisseur (1 mm) mais une très petite surface (diamètre de 1 µm) pour qu’il reste assez d’énergie pour créer un défaut sur une épaisseur de 1 mm.

Cette approche permet de créer de petites fissures sur presque toute l’épaisseur du matériau. Sachant que la fréquence d’impulsion est typiquement de l’ordre de 1 000 000 par seconde, la technique offre une vitesse de coupe atteignant 1 m/s.

Une condition est que le matériau soit à la fois cassant et transparent, vu que la lumière doit le traverser jusqu’au foyer. Il existe aujourd’hui des lentilles et lasers à impulsions ultra-courtes de longueurs d’onde entre 200 et 2 000 nm. Comme la longueur d’onde de la lumière visible est comprise entre 400 et 700 nm, il se peut qu’un matériau opaque à l’œil nu soit néanmoins transparent à d’autres longueurs d’onde..

Application et potentiel

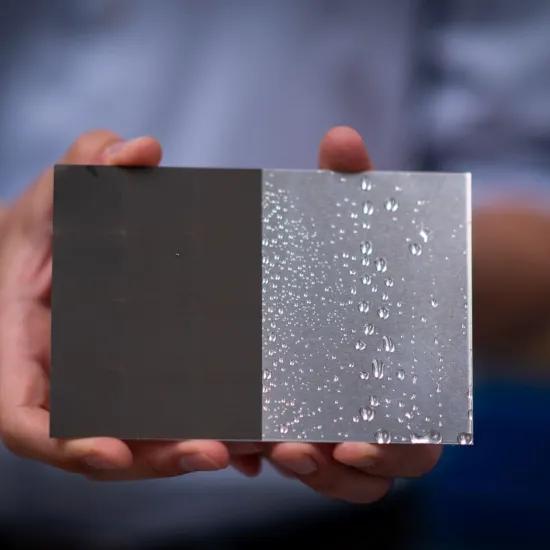

La technologie des lasers à impulsions ultra-courtes est aujourd’hui utilisée dans le monde entier pour la coupe du verre destiné aux écrans optiques. D’autres matériaux tels que le saphir et le plastique PMMA sont à l’étude.

Des progrès sont également à noter concernant l’épaisseur du matériau, qui typiquement ne dépasse pas quelques millimètres aujourd’hui. Récemment la coupe d’une plaque de verre de 1 cm d’épaisseur a été démontrée au niveau expérimental.

Si vos solutions laser actuelles ne produisent pas de coupes suffisamment propres pour votre application ou si vous voulez en savoir plus sur les possibilités des lasers femtoseconde pour la coupe de votre matériau, prenez contact avec nous ! Notre unité laser femtoseconde nous permet de produire de petits échantillons aux fins de démonstration. Pour la technique du stealth dicing, nous pouvons vous orienter vers d’autres centres.

Cet article de blog est publié dans le cadre du projet COOCK SURFACESCRIPT.