Introduire des AMR/AGV dans un environnement de production - Partie 3

Les opérations logistiques ont peu de valeur ajoutée, mais elles sont nécessaires pour maintenir la production sur les rails. Vous n’avez pas le choix : il faut que les matériaux, les composants et les outils se trouvent au bon endroit, au bon moment.

Dans cette série de quatre articles de blog, nous partageons nos expériences sur le rôle et la mise en œuvre des véhicules autonomes. Dans cette troisième partie, nous abordons dans le détail le système de gestion de flotte.

Déplacer efficacement les produits et les moyens de production

Les principales tâches d’un logiciel de gestion de flotte d’AMR sont les suivantes :

- surveillance centralisée : le logiciel de gestion de flotte offre une vue en temps réel du statut et de l’emplacement de chaque AMR au sein de la flotte. Cela vous permet de contrôler les mouvements des AMR, de suivre l’avancement des tâches et d’identifier tout problème ou retard ;

- attribution et planification des tâches : le logiciel facilite l’attribution des tâches aux AMR en fonction de la priorité, de l’emplacement et de la disponibilité ;

- optimisation des itinéraires : le logiciel analyse l’agencement du site, les schémas de circulation et les exigences des tâches afin d’optimiser les itinéraires des AMR ;

- prévention des collisions : le logiciel intègre des algorithmes permettant d’éviter les collisions et de garantir une navigation sûre dans les entrepôts dynamiques. Le logiciel contrôle les mouvements des AMR en temps réel et ajuste automatiquement les itinéraires ;

- entretien et diagnostic : le logiciel suit les performances et l’état des AMR, prévient lorsqu’un entretien de routine est à prévoir et identifie les éventuels problèmes avant qu’ils ne s’aggravent. Cette approche proactive en matière d’entretien aide à bénéficier de temps d’arrêt aussi courts que possible et à prolonger la durée de vie des AMR qui composent la flotte ;

- intégration dans les applications de gestion d’entrepôt (WMS) : le logiciel de gestion de flotte s’intègre parfaitement dans les WMS et autres systèmes d’entreprise afin d’échanger des données et de rationaliser les opérations dans l’entrepôt ;

- rapports et analyses : le logiciel génère des rapports et des analyses sur les performances, la productivité et l’efficacité des AMR.

Le système de gestion de flotte dans le démonstrateur

Meili est un système en ligne dans lequel on commence par préciser l’environnement de production, ce qui est classique pour un système de gestion de flotte. Pour ce faire, les données sont chargées pendant que l’AMR explore l’environnement.

Fiko, une entreprise de production fictive, utilise le gestionnaire de flotte de Meili pour deux raisons. D’une part, parce que le démonstrateur ne contiendra que deux AMR. Une structure de gestion de flotte légère est donc suffisante. D’autre part, parce que Meili se positionne sur le marché comme une solution permettant de contrôler les AMR de différents fabricants.

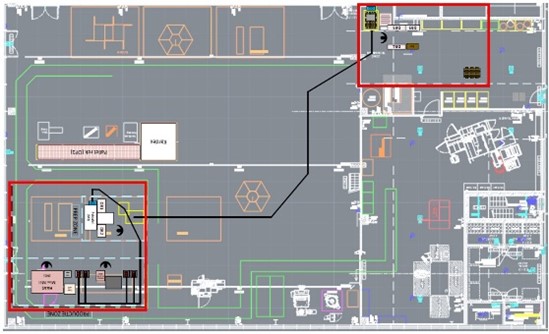

Ci-dessous, à gauche, le dessin CAO de l’agencement de l’atelier de Sirris au sein de Facthory à Genk. Les rectangles rouges indiquent les deux zones de production dans le démonstrateur : en haut à droite, l’entrepôt, et en bas à gauche, la zone de traitement. La figure de droite montre l’agencement tel qu’identifié par l’AMR et tel qu’appliqué dans le logiciel de Meili.

|

Le dessin CAO montre également le tracé théorique des itinéraires empruntés par l’AMR (lignes noires). La ligne entre les deux zones représente le tracé que suivra l’AMR WEWO avec des bacs de transport sur un porte-palettes. Les lignes à l’intérieur de la zone de traitement représentent quant à elles les tracés de l’AMR MiR. Dans le logiciel de Meili, les itinéraires réels des AMR sont indiqués par des lignes violettes. Sur les deux dessins, il y a un point dans la zone de traitement à l’endroit où les tracés des AMR WEWO et MiR se touchent presque. Ce point correspond à l’endroit où les composants sont réceptionnés en provenance de l’entrepôt avant de partir pour le traitement. Il fait office de test pour le logiciel de gestion de flotte. En effet, le système doit être capable d’anticiper une éventuelle collision entre les deux AMR.

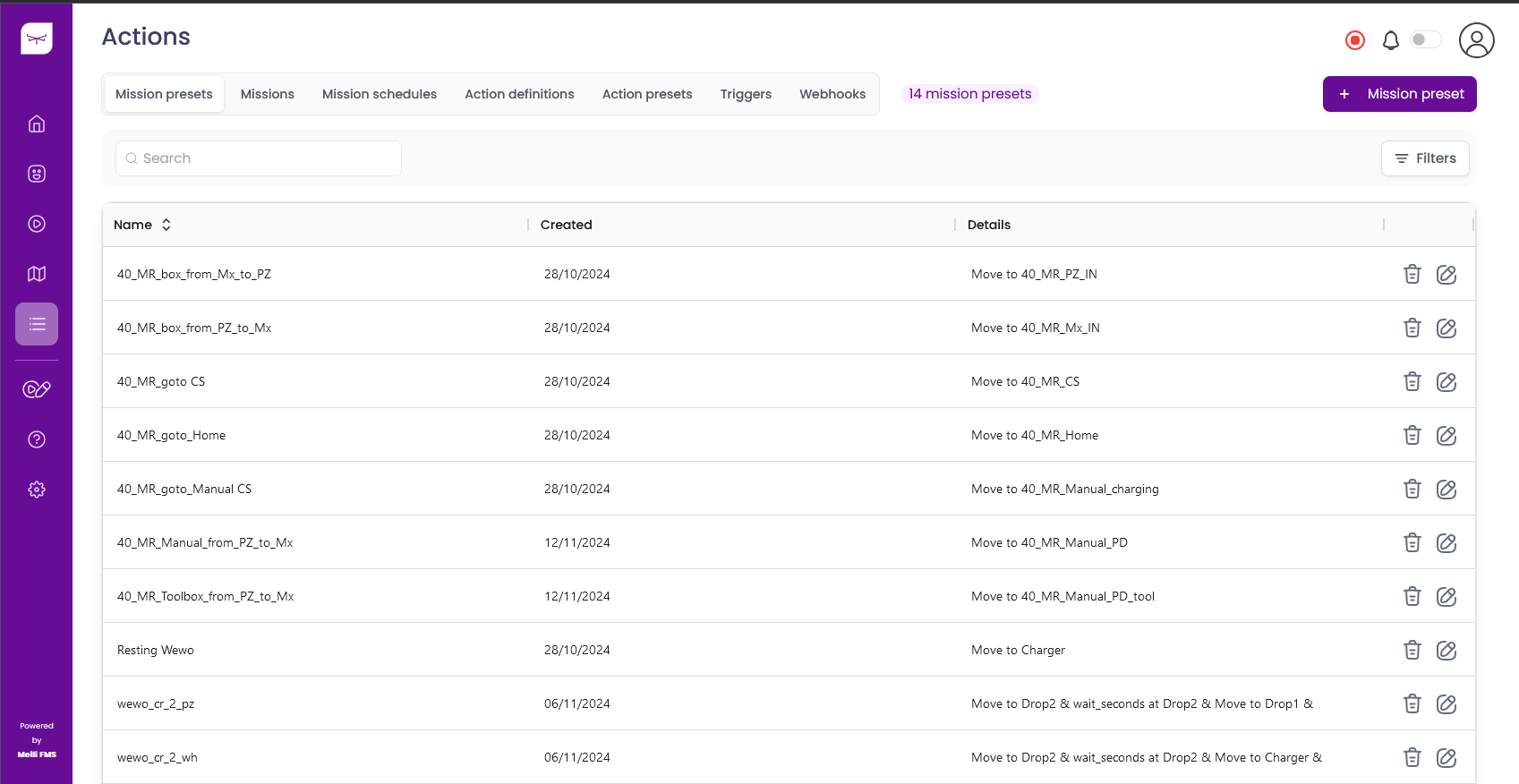

La phase suivante du démarrage du gestionnaire de flotte consiste à définir les mouvements logistiques. Il s’agit des tâches de déplacement « de A à B » que les divers AMR doivent effectuer. Chez Meili, ces tâches sont appelées des missions. Grâce au logiciel MES, ces missions démarrent ensuite individuellement. Le contrôle effectif des AMR et la communication avec ceux-ci se font via un protocole restAPI.

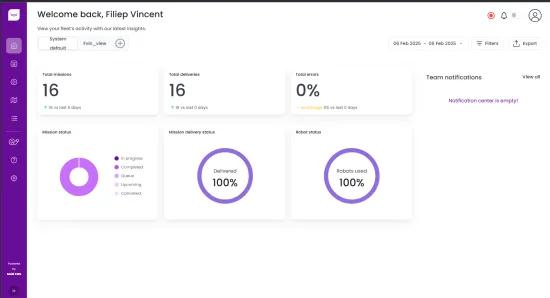

Les tableaux de bord en ligne proposent une visualisation de toutes les missions en cours et exécutées. Vous pouvez y suivre les mouvements des différents AMR en temps réel.

|

| Meili fournit une analyse du déroulement des opérations – et des éventuels problèmes –, ainsi que de l’efficacité de l’utilisation des AMR. L’utilisateur bénéficie également d’un aperçu de toutes les mesures prises pour anticiper les collisions entre les AMR. Dans cet aperçu, nous constatons que tant l’AMR WEWO que l’AMR MiR reçoivent l’instruction d’attendre jusqu’à ce que la réception de la zone de traitement soit libre. Grâce à son analyse, le logiciel de Meili détecte à temps les situations problématiques potentielles et anticipe correctement. |

Prévention des collisions

Un système de gestion de flotte vise littéralement à guider les robots de transport sur le bon chemin. Lors de la mise en œuvre d’un tel système, dans les grandes lignes, deux scénarios sont possibles :

- contrôle intégral par le système de gestion de flotte ;

- émission de commandes par le système de gestion de flotte.

Dans le premier scénario, le système de gestion de flotte contrôle et pilote le robot de transport tout au long de l’itinéraire. Pour ce faire, le robot définit des zones d’avancement et le système de gestion de flotte décide si le robot peut ou non pénétrer dans la zone suivante.

Dans le second scénario, le système de gestion de flotte fera uniquement appel au robot de transport pour des missions ou des itinéraires préprogrammés. La principale différence entre les deux scénarios réside dans la possibilité ou non d’utiliser les fonctionnalités du robot, comme l’évitement autonome des obstacles. Ce n’est que dans le second scénario que toutes les fonctionnalités du robot restent opérationnelles.

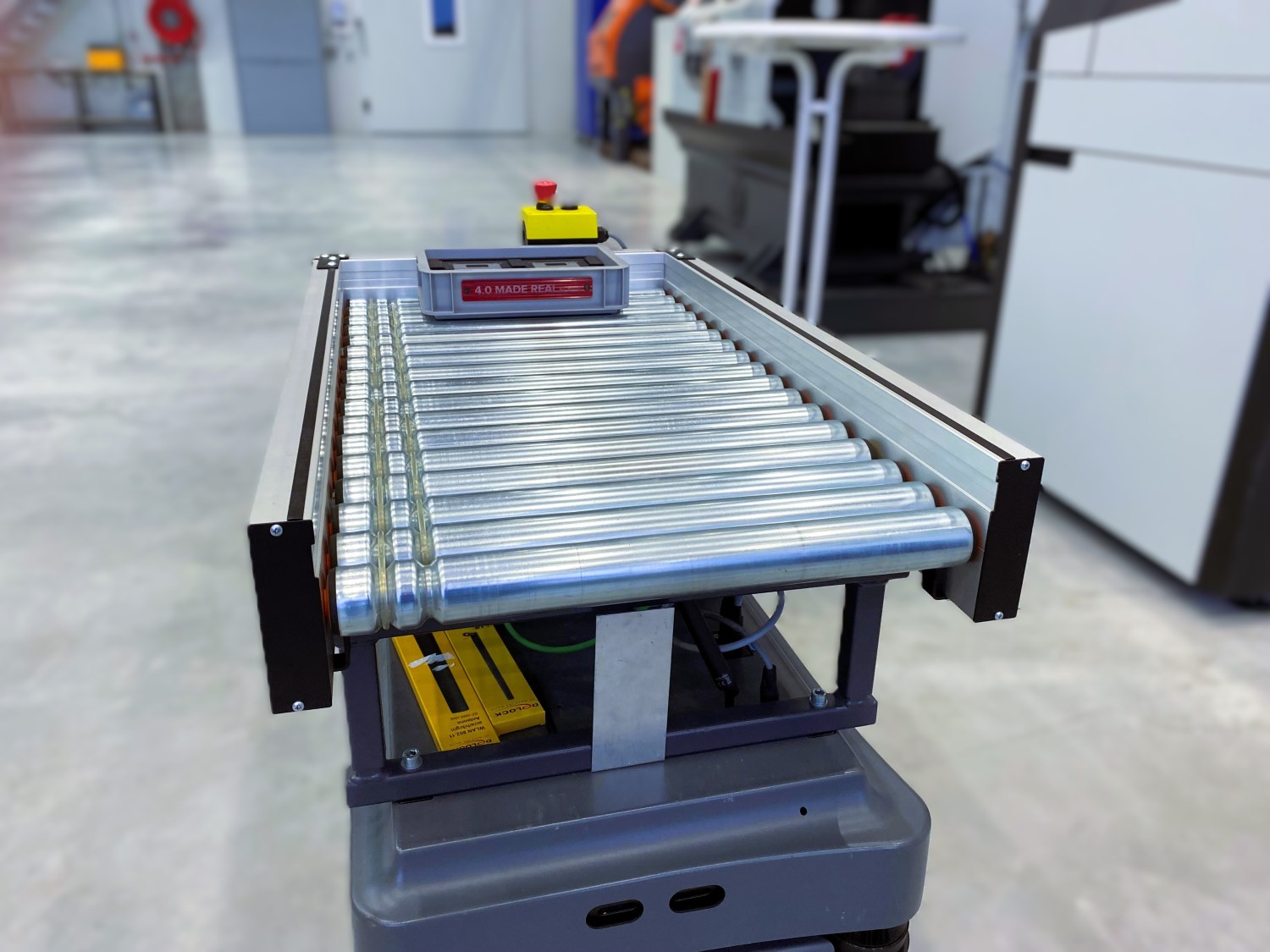

Le démonstrateur met en œuvre le deuxième scénario, dans lequel le système de gestion de flotte utilise uniquement les missions et itinéraires préprogrammés. Ce choix de scénario s’explique par le fait que l’AMR MiR doit impérativement pouvoir utiliser toutes ses fonctionnalités intégrées. Dès lors, un signal interne au système de commande active le convoyeur à rouleaux à l’approche d’une position de chargement ou de déchargement. En outre, la fonctionnalité permettant de s’écarter de manière autonome de l’itinéraire préprogrammé afin d’éviter les obstacles reste également active.

Grâce au protocole restAPI de l’AMR WEWO, une configuration hybride est possible. En effet, le protocole active tous les signaux internes possibles. Le seul inconvénient est qu’ils doivent être programmés dans le système de gestion de flotte.

Bien que le système de gestion de flotte n’ait recours qu’aux missions préprogrammées, la localisation de chaque robot de transport est indiquée en permanence. Le système de gestion de flotte utilise ces informations pour prévoir et éviter les collisions. Chaque robot de transport se voit attribuer un périmètre de sécurité. En cas de chevauchement avec le périmètre d’un autre robot, des règles de priorité s’appliquent. Dans le système de gestion de flotte de Meili, les transports de production ont la priorité sur les transports depuis l’entrepôt. Concrètement, cela signifie que, lorsque le robot WEWO (transport depuis l’entrepôt) arrive dans la zone de préparation en même temps que le robot MiR (transport de production), le robot WEWO s’arrête pour laisser la priorité au robot MiR.

Cet article fait partie d'une série de quatre articles sur l'introduction de la AMR/AGV dans un environnement de production. En savoir plus ? Découvrez nos autres articles dans cette série :

Partie 1 | Choisir la stratégie de production la plus appropriée >

Partie 2 | Mise en place d’un environnement de production numérique >

Partie 4 | Tout ce que vous devez savoir avant de commencer un projet AGVsim >