Introduceren van AMR/AGV binnen een productieomgeving - Deel 3

Logistieke handelingen hebben weinig meerwaarde maar zijn wel noodzakelijk om de productie in goede banen te leiden. Materialen, componenten en gereedschappen moeten nu eenmaal op het juiste moment op de juiste plaats staan.

Onze ervaringen over de rol en de implementatie van autonome voortuigen, delen we graag in deze vierdelige blogreeks. In dit derde deel bekijken we de fleet manager van nabij.

Producten en productiemiddelen efficiënt verplaatsen

De kerntaken van een fleetmanagersoftware voor een vloot van AMR’s zijn:

- Gecentraliseerde bewaking: software voor vlootbeheer biedt realtime inzicht in de status en locatie van elke AMR binnen de vloot. Hierdoor kan je de bewegingen van AMR’s controleren, de voortgang van taken bijhouden en eventuele problemen of vertragingen identificeren.

- Taaktoewijzing en planning: de software vergemakkelijkt de toewijzing van taken aan AMR’s op basis van prioriteit, locatie en beschikbaarheid.

- Routeoptimalisatie: fleetmanagersoftware analyseert lay-outs, verkeerspatronen en taakvereisten om AMR-routes te optimaliseren.

- Botsingen vermijden: AMR-fleetmanagersoftware bevat algoritmes om botsingen te voorkomen en veilige navigatie te garanderen in dynamische magazijnen. De software controleert AMR-bewegingen in realtime en past automatisch routes aan.

- Onderhoud en diagnose: de software volgt de prestaties en gezondheid van AMR’s, geeft waarschuwingen voor routinematige onderhoudstaken en identificeert potentiële problemen voordat ze escaleren. Die proactieve benadering van onderhoud helpt stilstand te minimaliseren en de levensduur van AMR’s binnen de vloot te verlengen.

- Integratie met Warehouse Management Systemen (WMS): fleetmanagersoftware integreert naadloos met WMS en andere bedrijfssystemen om gegevens uit te wisselen en magazijnactiviteiten te stroomlijnen.

- Rapportage en analyse: de software genereert rapporten en analyses over AMR-prestaties, productiviteit en efficiëntie.

Fleet manager binnen de demonstrator

Meili is een onlinesysteem waarbij men start met het ingeven van de productieomgeving, net zoals bij andere fleetmanagementsystemen. Dat gebeurt door de AMR de omgeving te laten verkennen en de data op te laden.

Het fictieve productiebedrijf Fiko maakt gebruik van de Meili-fleetmanager om twee redenen. Enerzijds omdat de demonstrator slechts twee AMR’s zal bevatten. Hierdoor is een lichte fleetmanagementstructuur voldoende. Anderzijds ook omdat Meili zich op de markt positioneert als een oplossing die AMR’s van verschillende fabrikanten aanstuurt.

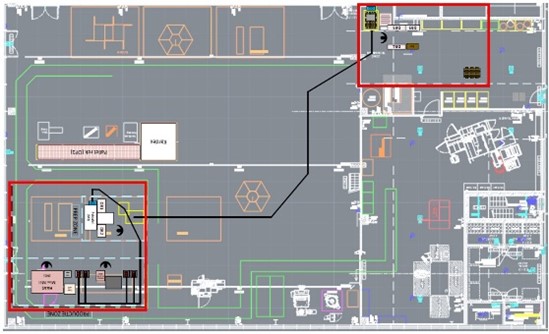

Hieronder staat aan de linkerzijde de CAD-tekening van de lay-out van de Sirris-werkplaats binnen de Facthory in Genk. De rood omlijnde vakken duiden de twee productiezones aan binnen de demonstrator: rechtsboven het magazijn en linksonder de bewerkingszone. De figuur aan de rechterzijde geeft de lay-out weer zoals de AMR die heeft geïdentificeerd en zoals die toegepast wordt binnen de Meili-software.

|

Op de CAD-tekening staan ook de theoretische rijbanen van de AMR aangeduid met zwarte lijnen. De lijn tussen beide zones is de baan die de WEWO-AMR met transportbakken op een palletdrager zal volgen. De lijnen binnen de bewerkingszone daarentegen stellen de banen van de MiR-AMR voor. Binnen de Meili-software kan je de werkelijke rijpaden van de AMR’s terugvinden als paarse lijnen. In beide tekeningen is er in de bewerkingszone een punt waar de rijpaden van MiR en WEWO elkaar bijna raken. Dat punt komt overeen met de receptie van componenten uit het magazijn en vertrek richting bewerking. Het werkt als test voor de fleetmanagersoftware. Het systeem dient immers in staat te zijn te anticiperen op een mogelijke botsing tussen de twee AMR’s.

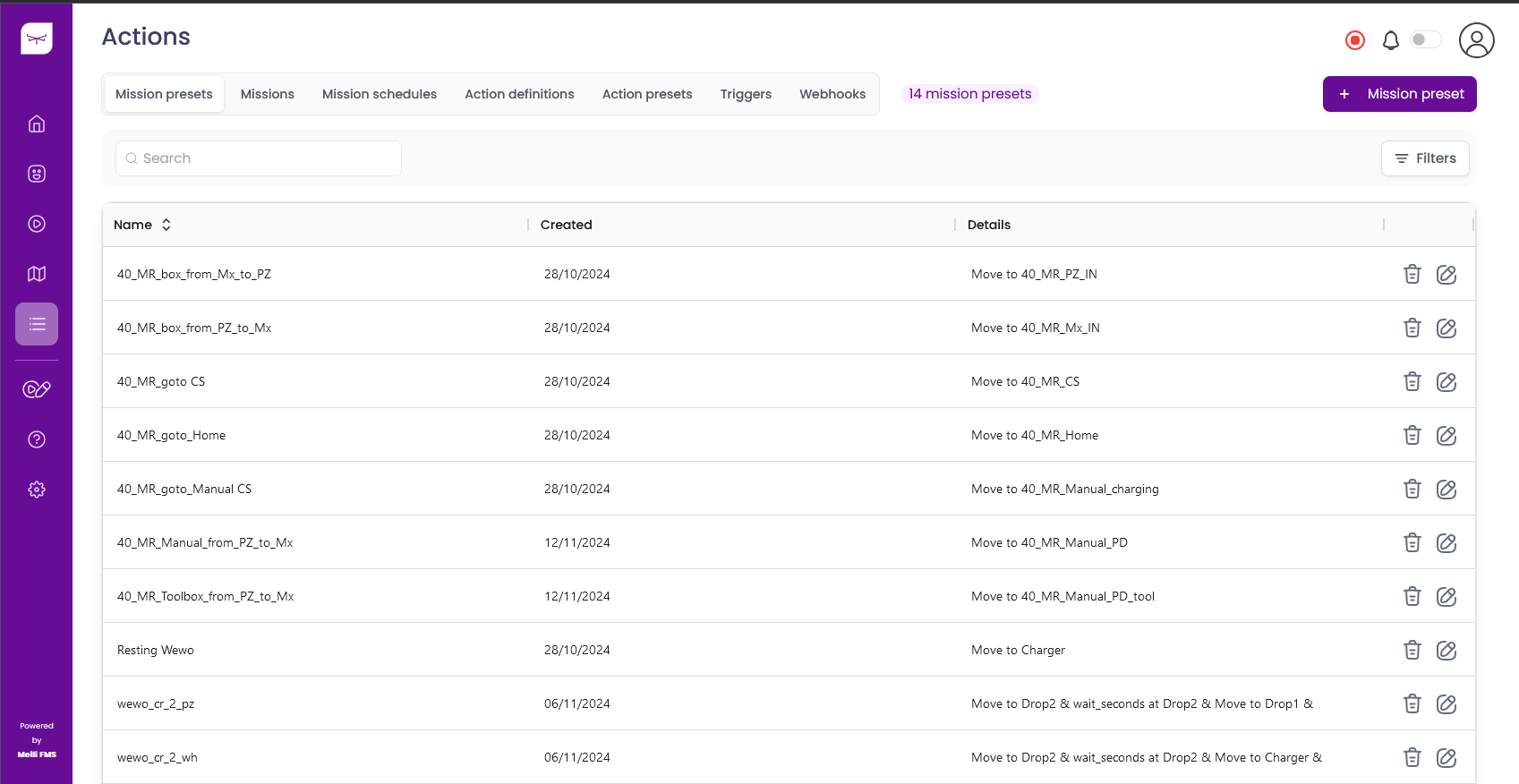

In de volgende fase van de opstart van de fleet manager, definieert men de logistieke bewegingen. Het gaat dan over de ‘van A naar B’-opdrachten die de verschillende AMR’s dienen uit te voeren. Binnen Meili krijgen deze de naam missies. Dankzij de MES-software starten ze vervolgens individueel. De effectieve aansturing van en communicatie met de AMR’s gebeurt via een restAPI-protocol.

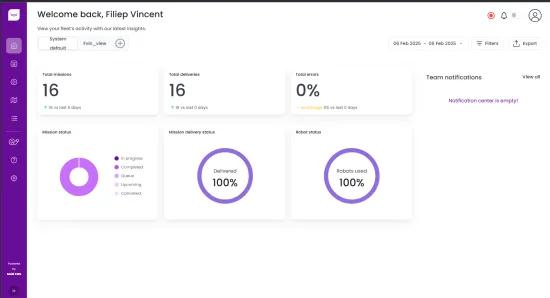

Via online dashboards krijgt men een overzicht van alle lopende en uitgevoerde missies. Hierbij kan u in realtime de bewegingen van de verschillende AMR’s volgen.

|

| Meili voorziet een analyse van de correctheid van uitvoering en het efficiënte gebruik van de AMR’s. Er is ook een overzicht van alle ondernomen acties om te anticiperen op een mogelijke botsing tussen AMR’s. In dit overzicht stellen we vast dat zowel de WEWO als de MiR de opdracht krijgen om even te wachten totdat de receptie van de bewerkingszone vrij toegankelijk is. De Meili-software detecteert bijgevolg tijdig mogelijke probleem-situaties en anticipeert correct. |

Botsingen vermijden

Een fleet manager heeft als doel een vloot van transportrobots letterlijk in goede banen te leiden. Bij de implementatie van een fleet manager zijn er (kort door de bocht) twee scenario’s:

- volledige controle door de fleet manager;

- de fleet manager geeft opdrachten.

Binnen het eerste scenario zal de fleet manager de transportrobot over het hele traject controleren en aansturen. Hiervoor definieert de transportrobot voortschrijdende zones en beslist de fleet manager of een volgende zone wordt betreden.

Bij het tweede scenario zal de fleet manager enkel op de transportrobot voorgeprogrammeerde missies of routes aanroepen. Het grote onderscheid tussen beide scenario’s ligt in het al dan niet kunnen gebruiken van de functionaliteit van de transportrobot, zoals autonoom obstakels ontwijken. Enkel in het tweede scenario blijft de volledige functionaliteit van de transportrobot in gebruik.

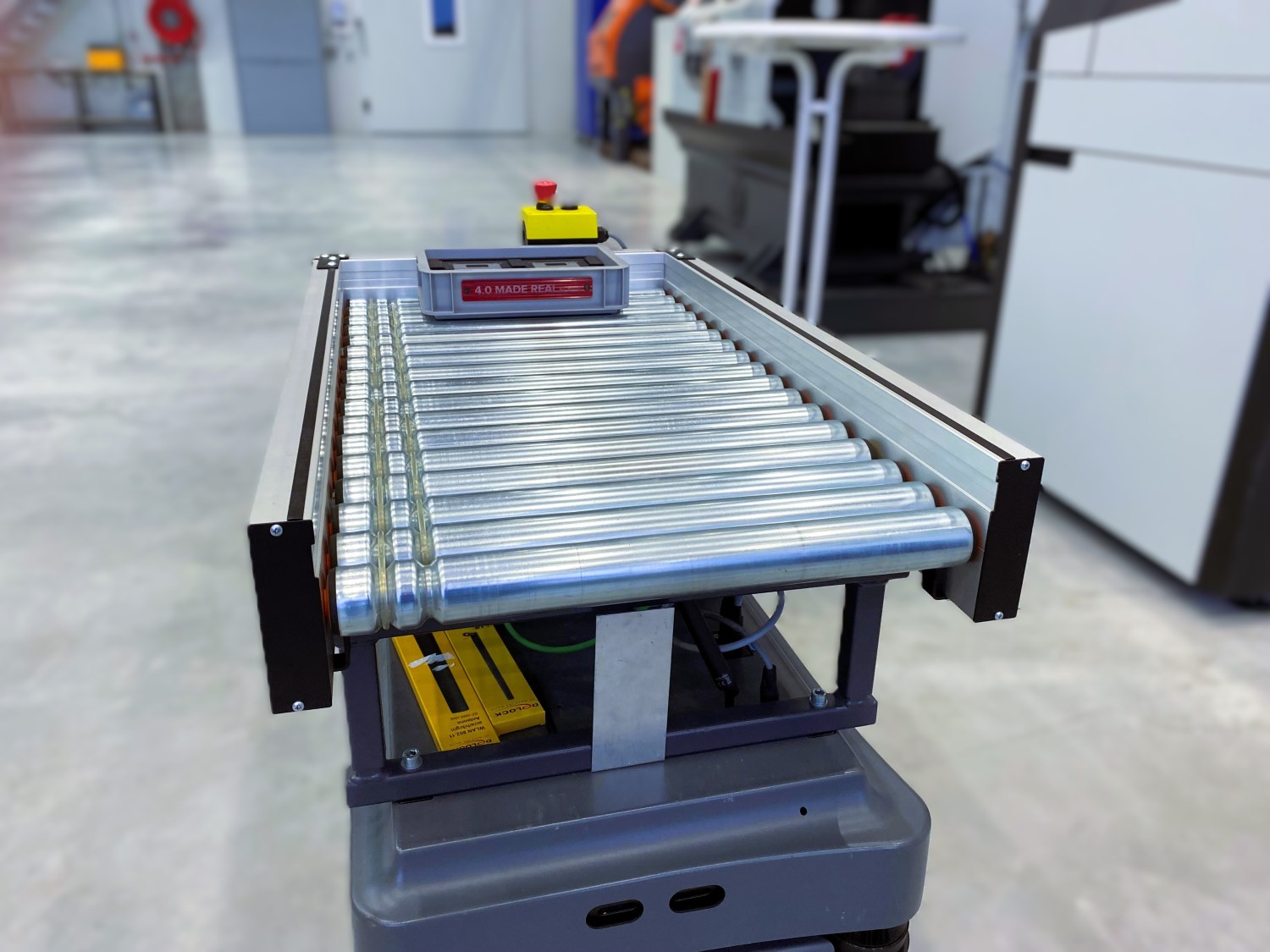

De demonstrator implementeert het tweede scenario waarbij de fleet manager enkel de voorgeprogrammeerde missies of routes aanroept. Het is voor de MiR immers noodzakelijk om over de volledige ingebouwde functionaliteit te beschikken. Zo activeert een intern signaal binnen de sturing de gemonteerde rollenbaan wanneer een laad- of lospositie nadert. De functionaliteit om autonoom af te wijken van de voorgeprogrammeerde route om obstakels te vermijden blijft ook actief.

Dankzij de restAPI van de WEWO is een hybride opzet mogelijk. Het protocol activeert immers alle mogelijke interne signalen. Het enige nadeel is dat de fleet manager die ook daadwerkelijk dient te programmeren.

Hoewel de fleet manager enkel voorgeprogrammeerde missies aanroept, is positiebepaling van elke transportrobot constant aanwezig. Aan de hand van die positie zal de fleet manager botsingen voorspellen en vermijden. Elke transportrobot krijgt een veiligheidsperimeter. Zodra er overlap is met de perimeter van een andere transportrobot, gelden voorrangsregels. Binnen de Meili-fleetmanager krijgen productietransporten voorrang op magazijntransporten. Concreet betekent dat dat wanneer de WEWO (magazijntarnsport) gelijktijdig met de MiR (productietransport) toekomt aan de prepzone, de WEWO zal stoppen en voorrang zal verlenen.

Dit artikel maakt deel uit van een vierdelige reeks over het introduceren van AMR/AGV binnen een productieomgeving. Lees je graag meer? Ontdek onze andere artikels in deze reeks:

Deel 1 | De meest geschikte productiestrategie kiezen >

Deel 2 | Een digitale productieomgeving opzetten >

Deel 4 | Alles wat je moet weten voor je start met een AGVsim-project >