Les fraises en carbure monobloc sont les outils les plus utilisés dans la quasi-totalité des ateliers d'usinage. Les ingénieurs procédés sont toujours soucieux de réaliser des gains de productivité en réduisant le coût de l'outillage et le temps d'usinage tout en diminuant le coût par pièce afin d’augmenter les marges. Le choix des conditions d'usinage repose soit sur l'expérience de l'opérateur, soit sur les recommandations du fabricant d'outils. Malgré tous les efforts déployés, il est toujours difficile de trouver le juste milieu et de réaliser la pièce désirée dès le premier essai. Bien qu'il soit malaisé de maîtriser toute la dynamique du processus de fraisage, quelques connaissances sur la géométrie des outils ne peuvent pas faire de tort.

Examinons quelques caractéristiques géométriques d'une fraise. Les trois principaux paramètres géométriques sont l'angle d'hélice, le nombre de cannelures et le pas.

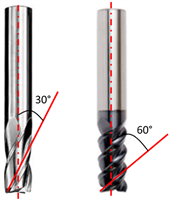

Angle d'hélice

L'angle d'hélice d'une fraise est l'angle formé entre la ligne centrale de l'outil et l'arête de coupe. Cette hélice sur la fraise fournit une charge de copeaux progressivement croissante le long des cannelures hélicoïdales de la fraise. Cela signifie que les forces augmentent progressivement à partir du moment où le point inférieur du bord de coupe pénètre dans le matériau de coupe. La force de coupe sur une fraise possède une composante radiale et une composante axiale. La composante radiale tend à faire fléchir la fraise et provoque des vibrations, tandis que la composante axiale presse la fraise contre le support. En fonction de l'angle d'hélice, la répartition des forces le long des bords peut varier.

Fraises avec angles d'hélice de 30° et 60°Un angle d'hélice faible entraîne un accroissement des forces radiales et donc une plus grande sensibilité aux flexions et aux vibrations de l'outil. Ces fraises acceptent toutefois une charge de copeaux plus élevée et un taux d'enlèvement de matière élevé. Elles sont ainsi idéales pour les opérations de dégrossissage.

Un angle d'hélice plus élevé entraîne une réduction des forces radiales pendant la coupe et donc une plus faible sensibilité aux flexions et aux vibrations. Elles offrent une excellente finition de surface et sont idéales pour les opérations de finition.

Nombre de cannelures

Le paramètre suivant à prendre en compte est le nombre de cannelures, ou les arêtes de coupe en spirale. Elles influent sur le débit des copeaux ainsi que la résistance du corps de l'outil. Un nombre de cannelures réduit permet d’augmenter la place disponible pour le débit des gros copeaux. Il s’emploie pour la coupe de matériaux plus légers. À l’opposé, un nombre plus élevé de cannelures sur l'outil n’offre pas une grande place aux copeaux, mais permet d’augmenter le diamètre du corps de l'outil. Cela augmente la résistance de l'outil, qui peut donc être utilisé pour des matériaux plus durs où seules de faibles profondeurs radiales sont possibles.

Fraises possédant le même diamètre extérieur mais un nombre de cannelures et un diamètre de corps (cercle jaune en pointillé) différentsPas

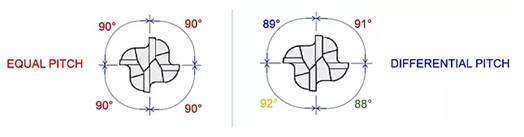

Le pas est la distance (angle) entre l'arête de coupe d'une fraise. Il s’exprime généralement en degrés. Dans un outil à pas égal, les angles entre les dents sont les mêmes, alors qu’avec un pas différentiel, ces angles ne sont pas les mêmes. Le pas détermine la façon dont les dents s'engagent dans la pièce et l'impact qu'elles créent à chaque contact. Sur un outil à pas égal, la fréquence de passage de l'outil reste la même pendant toute la coupe. Cette périodicité de contact entre l'outil et la pièce peut provoquer une augmentation de l'amplitude de l'impact en cas de résonance et causer des vibrations indésirables. Sur une fraise à pas différentiel, la différence d'espacement entre les dents brise la périodicité et réduit ainsi les vibrations indésirables. En plus de réduire les vibrations, ce qui donne un meilleur état de surface à la pièce usinée, la conception différentielle augmente également la stabilité et prolonge la durée de vie de l'outil. Cela permet également de prolonger la durée de vie des composants des machines-outils, comme les broches et leurs roulements.

Motifs de pas de fraisesLa compréhension de ces caractéristiques d’une fraise aide à faire le bon choix pour une application spécifique. Pour obtenir une pièce correcte dès le premier essai, améliorer le processus et réduire les coûts d'usinage, une attention particulière doit être accordée à ces caractéristiques de l'outil.