Volhardmetalen frezen zijn de meestgebruikte werktuigen in vrijwel elke machinewerkplaats. Procesingenieurs streven een steeds hogere productiviteit na, door de kosten voor werktuigen te verlagen, de bewerkingstijd te verkorten en de kosten per onderdeel te verlagen om de marges te verhogen. De keuze van de bewerkingsomstandigheden hangt af van de ervaring van de operator of van de aanbevelingen van de werktuigenfabrikant. Ondanks alle inspanningen blijft het een hele uitdaging om het juiste evenwicht te vinden of om het onderdeel meteen bij de eerste poging goed te krijgen. Al is het moeilijk om de dynamiek van het freesproces volledig te beheersen, kan een goed inzicht in de geometrie van de werktuigen zeker helpen.

Laten we het hebben over enkele geometrische kenmerken van een frees. De drie geometrische hoofdparameters zijn de spiraalhoek, het aantal spaangroeven en de freesvertanding.

Spiraalhoek

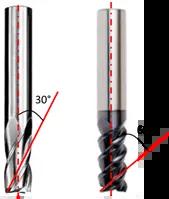

De spiraalhoek van een frees verwijst naar de hoek die wordt gevormd tussen de middellijn van het werktuig en de snijkant. Deze spiraal op de frees zorgt voor een geleidelijk toenemende spaanbelasting langs de spiraalvormige spaangroeven van de frees. Met andere woorden, de krachten nemen geleidelijk aan toe vanaf het moment dat het onderste punt van de snijkant het snijmateriaal doorboort. De snijkracht op een frees heeft een radiale en een axiale component. De radiale component heeft de neiging om de frees te buigen en veroorzaakt trillingen, terwijl de axiale component de frees tegen de houder drukt. Op basis van de schroefhoek kan de krachtverdeling langs de randen variëren.

Frezen met schroefhoeken van 30° en 60°Een lage schroefhoek verhoogt de hogere radiale krachten en bijgevolg de gevoeligheid voor buigingen en trillingen van het werktuig. Deze frezen maken echter grote spaanbelastingen en een hoog materiaalverwijderingsniveau mogelijk. Hierdoor zijn ze ideaal voor voorbewerking.

Een hogere schroefhoek verlaagt radiale krachten en bijgevolg de gevoeligheid voor buigingen en trillingen van het werktuig. Dit zorgt voor een uitstekende oppervlakteafwerking, waardoor ze ideaal zijn voor nabewerking.

Aantal spaangroeven

Het aantal spaangroeven, of de spiraalvormige snijkanten, is de volgende belangrijke parameter waarmee rekening moet worden gehouden. Ze beïnvloeden zowel het debiet van de spanen als de kernsterkte van het werktuig. Minder spaangroeven laten veel ruimte voor het debiet van grote spanen; dit wordt gebruikt voor het frezen van lichtere materialen. Meer spaangroeven op het werktuig laten minder ruimte voor de spanen, maar staan wel een grotere kerndiameter toe. Dit vergroot de weerstand van het werktuig, waardoor het voor hardere materialen kan worden ingezet waar alleen kleine radiale dieptes mogelijk zijn.

Frezen met dezelfde buitendiameter, maar met een verschillend aantal spaangroeven en een andere kerndiameter (gele stippelcirkel)Freesvertanding

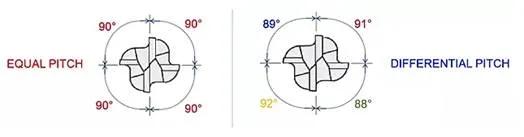

De freesvertanding is de afstand (hoek) tussen de snijkant in een frees en wordt doorgaans in graden weergegeven. In een werktuig met gelijke freesvertanding zijn de hoeken tussen de tanden gelijk; bij een differentiële freesvertanding zijn deze hoeken niet gelijk. De freesvertanding bepaalt hoe de tanden zich in het werkstuk vastzetten alsook de impact die dit bij elk contact veroorzaakt. In een werktuig met gelijke freesvertanding, blijft de doorgangsfrequentie van het werktuig gedurende het hele freesproces gelijk. Deze contactperiodiciteit tussen het werktuig en het werkstuk kan een hogere amplitude van de inslag veroorzaken in geval van resonantie, en ongewenste trillingen voortbrengen. Bij een frees met differentiële freesvertanding breekt het verschil in afstand tussen de tanden de periodiciteit, wat ongewenste trillingen voorkomt. Naast het verminderen van de trillingen, wat een betere oppervlakteafwerking van het machinaal bewerkte onderdeel oplevert, verhoogt het differentieel ontwerp ook de stabiliteit en verlengt het de levensduur van het werktuig. Dit verlengt tegelijk de levensduur van de componenten van het machinewerktuig, zoals de spillen en hun lagers.

Ontwerpen van freesvertanding in frezenAls men deze kenmerken van een frees goed begrijpt, kan men beter de juiste frees kiezen voor een bepaalde toepassing. Om het onderdeel meteen van bij de eerste poging goed te hebben, het proces te verbeteren en de kosten voor machinebewerking te verlagen, moet met deze kenmerken van het werktuig rekening worden gehouden.