État des lieux de la technologie, et de notre laboratoire

Le frottement et l’usure jouent un rôle clé dans la société moderne. Le fonctionnement de beaucoup de systèmes mécaniques – comme les véhicules, les machines et autres biens de consommation – dépend directement de l’amélioration de leur résistance au frottement et à l’usure. Les pertes associées à l’usure causée par le frottement ont aussi un lien direct avec la consommation d’énergie et de matières premières. C’est pourquoi beaucoup de concepteurs et ingénieurs estiment que la tribologie – la science qui étudie ces phénomènes – est un facteur clé à prendre en considération.

Pour modifier le frottement dans les systèmes mécaniques, on utilise souvent des revêtements. Un des plus connus est le chrome dur, qui augmente fortement la résistance à l’usure et abaisse le coefficient de frottement. Ce matériau est très largement utilisé dans l’industrie contemporaine, mais sera en principe progressivement et totalement abandonné en raison de l’utilisation de chrome VI, un ion métallique particulièrement toxique. C’est pourquoi l’industrie recherche activement des alternatives. En plus des revêtements laser (Stellite) ou PVD/CVD (déposition physique/chimique en phase vapeur) et de la pulvérisation thermique, il existe aujourd’hui une autre alternative qui ne consiste pas à ajouter une couche de matière pour augmenter la résistance à l’usure, mais plutôt à structurer la surface. Chez Sirris, nous structurons les surfaces à l’aide d’un laser à impulsions ultra-courtes (femtolaser).

Prototype d’essai pour la texturation

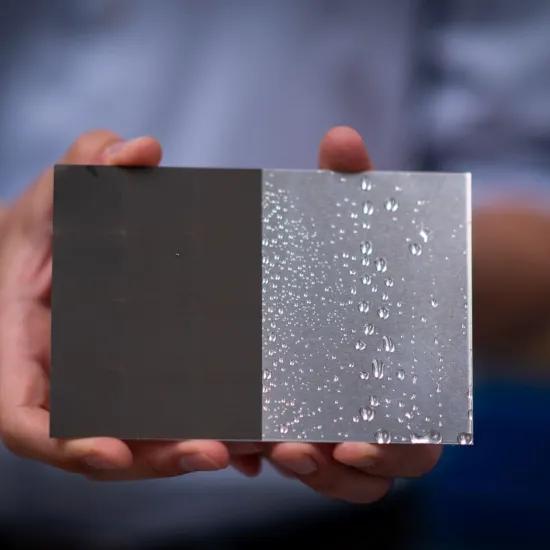

Dans un blog récent, nous avons déjà communiqué sur les possibilités de la texturation pour réduire le frottement, et sur la démonstration que nous en avons faite avec notre premier prototype d’essai construit à cet effet. Ce n’était bien sûr qu’un premier prototype assez rudimentaire, mais nous l’avons récemment amélioré pour pouvoir l’utiliser pour la recherche (voir figure ci-dessous).

Figure 1 : Prototype d’essai (à gauche) et exemple d’essieu texturé (à droite)

Banc d’essai

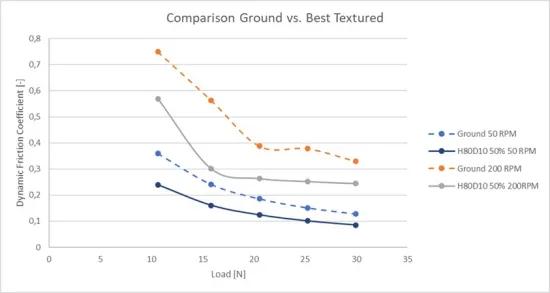

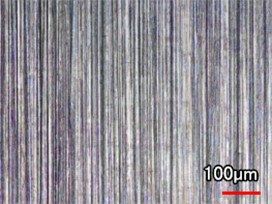

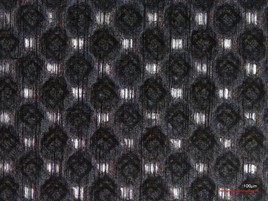

Nous sommes aujourd’hui capables de tester des essieux texturés en utilisant un moteur pour faire varier la vitesse et mesurer le couple, qui permet de calculer le frottement. Nous pouvons également modifier la lubrification, mesurer la température et appliquer une force sur l’essieu. Les premiers résultats sont très prometteurs : si nous comparons un essieu poli classique avec un essieu texturé suivant un certain motif de trous, nous observons une diminution du coefficient de frottement dynamique de 24-44 %, selon la vitesse et la charge (la lubrification s’effectue avec une huile de moteur synthétique classique). La figure 2 montre les résultats de mesures et la figure 3 des images confocales de la surface des essieux.

Figure 3 : Surface polie (à gauche) et texturée (H80D10 50%) (à droite)

Perspectives d’avenir

Dans les prochains mois, Sirris continuera d’étudier les lois régissant les relations entre texture, charge et vitesse d’une part et résistance au frottement d’autre part. Cela nous permettra de proposer rapidement une texture pouvant servir d’alternative aux revêtements rigides, comme le chrome dur, pour différentes applications.

Par ailleurs, des études récentes réalisées par Sirris ont également montré que le procédé de texturation laser consomme beaucoup moins d’énergie et de matières premières qu’un procédé de déposition classique ou même que le polissage. C’est pourquoi il est intéressant d’étudier dans quelle mesure la texturation peut remplacer les revêtements, et même le polissage dans son ensemble.

Vous voulez en savoir plus ? N’hésitez pas à nous contacter.

Cette recherche se déroule dans le cadre du projet COOCK Surfacescript, avec le soutien du VLAIO.