Gereedschapsbewaking is belangrijk bij het freesproces, om te kunnen automatiseren en de kwaliteit van producten te garanderen. Dit is geen eenvoudige opgave wannneer er microfreesjes in het spel zijn, en hiervoor kunnen akoestische sensoren een oplossing bieden.

Een gereedschap dat breekt en niet opgemerkt wordt, kan leiden tot producten die niet bruikbaar zijn en in het ergste geval zelfs tot een beschadiging van de spindel van de machine. Een ervaren operator kan op basis van het geluid en zicht direct detecteren of er zich problemen voordoen. Bij kleine freesjes - met diameters kleiner dan bijvoorbeeld 1 mm - is problemen detecteren echter geen evidentie. Het geluid van het proces is in een lawaaierige werkplaats niet hoorbaar en de gereedschappen en werkstukken zijn zodanig klein dat het amper zichtbaar is of er nog een snijkant aanwezig is, zeker als er ook koelmiddel gebruikt wordt.

Akoestische sensoren kunnen ingezet worden om deze microfreesjes te bewaken. De klassiekere signalen (krachten, spindelvermogen) zijn onvoldoende om het onderscheid te kunnen maken tussen het ruissignaal en het processignaal zelf, maar bij hoogfrequente trillingsdata wordt het wel mogelijk om automatische detectie uit te voeren.

Automatic Tool Wear Inspection

Binnen het ICON-project 'Automatic Tool Wear Inspection' werkt Melotte samen met Sirris en enkele andere partners rond het inzetten van akoestische sensoren, om niet enkel gereedschapsbreuk, maar ook de slijtage zelf tijdens het proces te kunnen inschatten. Dit laat toe om tijdig in te grijpen en zo een procesbewakingssysteem op te zetten.

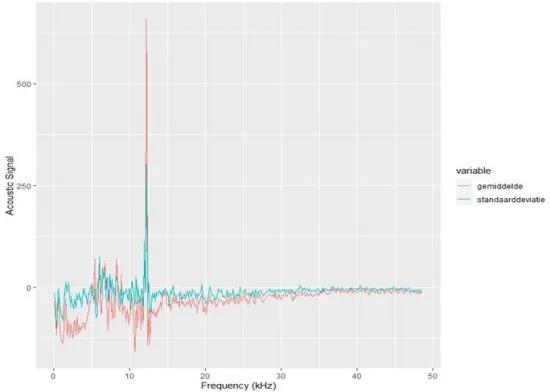

Binnen het project werd de gevoeligheid van de detectie voor de positie van de sensor - op het werkstuk, op de spindel, op het opspansysteem - onderzocht. Een akoestische sensor heeft een connectie via draad nodig om de hoge datafrequenties te kunnen verwerken, en dan is het belangrijk om dit te kunnen inbouwen in een machine. Het bleek mogelijk om de signalen te herkennen bij een sensorpositie op niet enkel het werkstuk, maar ook op de opspantafel en zelfs op de spindel. Dit laat een praktische implementatie toe. Op de volgende figuur zijn de signalen (ten opzichte van het ruissignaal) te zien tijdens het proces bij een plaatsing op de opspantafel.

De volgende periodes wordt er verder onderzoek uitgevoerd naar het leggen van verbanden tussen de sensordata en de slijtage, het inzetten van andere acceleratiesignalen die wel draadloos kunnen verwerkt worden en het gebruik van visie als bewakingssysteem.

Dit project komt tot stand met de steun van VLAIO. Meer info kunt u hier lezen.

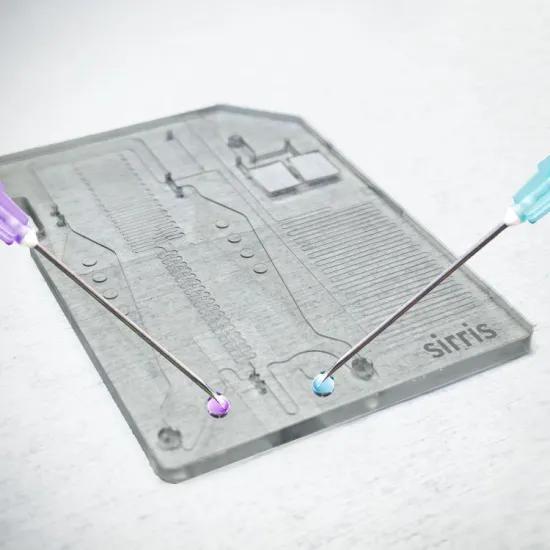

(Beeld bovenaan: Sensor op het werkstuk)