Meestal ontwerpen bedrijven hun producten vanuit de gekende en beschikbare technologie. Door te experimenteren met nieuwe technologieën of productiemethodes die nog niet in uw bedrijf operationeel zijn, komen er nieuwe inzichten en mogelijkheden bovendrijven. Dat is ook het geval bij Veldeman Bedding dat 3D-printen intussen inzet om afgekeurde planken te herstellen. Knopen worden uit de plankrand gefreesd, waarna het gat wordt opgevuld met een zelf geprint stuk.

Veldeman Bedding produceert bedden en matrassen. Het zet daarbij steeds meer in op ecodesign, waarvan scheidbare verbindingen een onderdeel vormen. Om deze nieuwe verbindingen te introduceren is er nood aan andere componenten en materialen en dus ook aan andere productietechnologie.

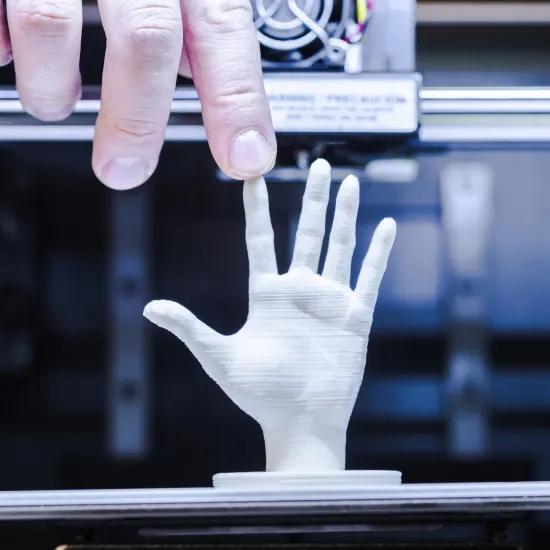

In haar zoektocht naar alternatieven voor het klassieke lijmen en nieten heeft de onderneming een eenvoudige 3D-printer aangekocht.

Het bedrijf koos voor 3D-printen (FDM - fused deposition modeling), omdat het daarmee snel prototypes en teststukken kan aanmaken en zo het ontwerpproces versnellen. Rapid prototyping is dan ook de meest gebruikte toepassing van 3D-printen bij maakbedrijven. Zeker zo interessant is dat je er ook mee kan experimenteren, de technologie exploreren en ze combineren met het denken in gesloten kringlopen, levensduurverlenging, materiaalbesparing, afvalpreventie, … Innovatie betekent immers vaak het maken van nieuwe combinaties tussen bestaande kennisdomeinen, toepassingen en technologieën.

Het resultaat bij Veldeman Bedding is onder meer een toepassing die er zonder 3D-printen wellicht niet zou gekomen zijn, of veel later en met veel grotere kosten.

Werkwijze

Per jaar zijn er in het productieproces zo’n 15.000 planken die niet aan alle kwaliteitseisen voldoen, omdat er zich in het hout een knoop op de rand van de plank bevindt. Bij het stofferen van de bedden wordt hierdoor de stof beschadigd en is het uitzicht niet perfect. Deze planken redden uit het afval is gelukt door deze knopen uit het hout te frezen met een profielfrees en de ruimte die zo ontstaat te vullen met een kunststof stuk dat er kan in geklemd worden.

Het voordeel van 3D-printen is dat, naast het rapid prototypen van deze inserts, er ook de eerste productiereeksen mee kunnen worden opgezet. Hierdoor is het bedrijf in staat ervaring op te doen met het uitfrezen van knopen, plaatsen van de inserts en stofferen over de inserts. De feedback van al deze processen en de impact ervan op het (her)ontwerp en aanpassingen van de inserts maken dat de validatie van de processen en de producten via korte leercycli verloopt.

Door te streven naar het sluiten van de materiaalkringlopen en maximaal inzetten op effectief materiaalgebruik, is een component ontwikkeld, waarmee jaarlijks 15.000 afgedankte planken van het afval kunnen worden gered. Ook de producten zijn bij einde leven scheidbaar in hun afzonderlijke fracties.

Nu deze inserts helemaal op punt staan en het verbruik ervan sterk gestegen is, kan overwogen worden deze stukken als spuitgietstuk aan te schaffen, waardoor de kost per stuk weer verlaagd kan worden.

Bron van opportuniteiten

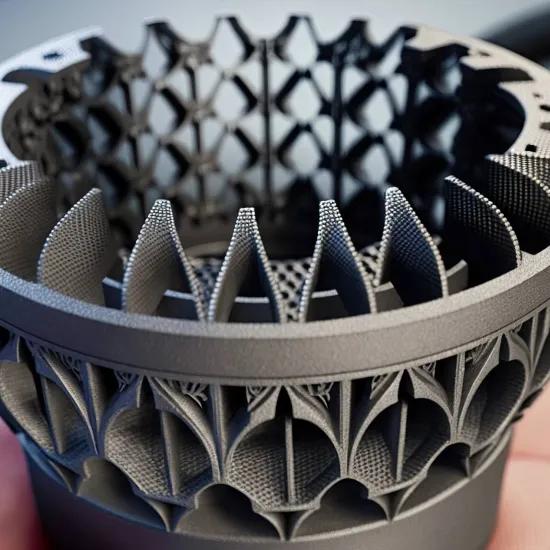

Door bovendien extra printers aan te kopen en te experimenteren met recycleren en extruderen van filament, komen ook andere toepassingen in beeld.

Het bedrijf kiest ervoor bedden op maat en volgens de wens van de klant te kunnen aanbieden en bedden maximaal te personaliseren. Hierdoor ontstaat er een zeer breed gamma aan bedden met vele uitvoeringen, opties en accessoires, waarbij er van sommige onderdelen maar erg kleine aantallen nodig zijn. Deze aantallen zijn dan nog eens afhankelijk van de vraag van specifieke klanten en dus sterk wisselend in de tijd.

"Het experimenteren met 3D-printing heeft ons sterk geholpen om nieuwe duurzame oplossingen te zoeken. Zowel nieuwe verbindingstechnieken als innovaties, zoals het herstellen van de planken, zagen al het licht en er is zeker nog veel meer op komst." Paul Schreurs (Technical Director bij Veldeman Bedding)

Typische strategieën die ook Veldeman Bedding volgt, zijn het standaardiseren, modulair ontwerpen en het zoeken van alternatieve productiemethodes en productieorganisatie. Standaardiseren en modulair ontwerp vergen een volgehouden inspanning en methodiek, en werpen pas op langere termijn vruchten af. Daarom is 3D-printen voor het bedrijf een methode die aanvullend kan zijn voor onderdelen, waarvan er gespreid in de tijd maar kleine hoeveelheden nodig zijn.

Het bedrijf onderzoekt intussen nog meer ideeën over hoe additive manufacturing kan bijdragen aan minder materiaalgebruik en het sluiten van de materiaalkringlopen.

Het denken in gesloten materiaalkringlopen en het inzetten op effectief materialengebruik kunnen gebaat zijn bij het exploreren van nieuwe productieprocessen. Wilt u ook onderzoeken hoe het nemen van kleine haalbare stappen kan leiden tot afvalreductie of verhoogde materialeneffectiviteit? Neem contact met ons op!

(Bron foto: Veldeman)