Maîtriser la spirale des délais

Pour beaucoup de clients, la fiabilité de livraison est un critère essentiel. La clé permettant d’améliorer la fiabilité de livraison consiste à augmenter la capacité de production au bon moment.

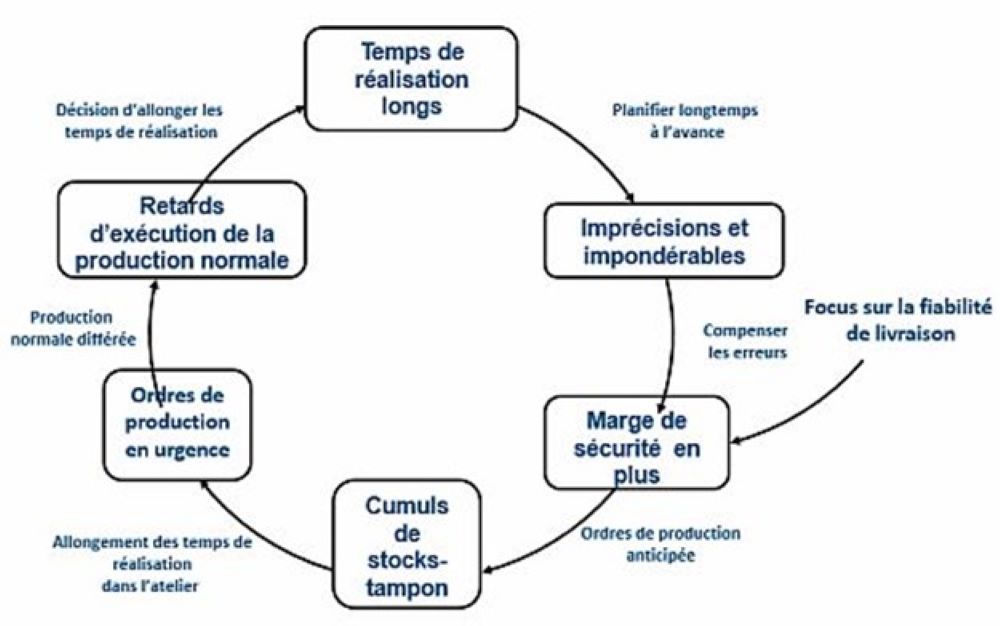

Le piège classique : intégrer des délais de sécurité

Les gestionnaires du planning qui sont sollicités pour améliorer la fiabilité des livraisons et utilisent un outil de planification qui repose sur les logiques MRP/CRP, vont avoir le réflexe d’inclure une ‘marge supplémentaire de sécurité’ à chaque étape du processus. Il s’agit toutefois d’un piège, car cette solution déclenche une spirale négative.

En effet, ajouter des délais de sécurité à chaque étape d'un processus entraîne une transmission anticipée des ordres de production à l’atelier, provoquant ainsi une accumulation d'en-cours dans l'atelier. Cette accumulation importante entraîne des files d’attente et donc des délais longs pour exécuter les ordres. Les ordres de production urgents se multiplient en raison de ces longs délais, prenant la priorité sur les ordres de production standard. Cela entraîne des retards supplémentaires dans l'exécution des ordres standard. Face à ces retards, les responsables du planning ont le réflexe d’encore allonger le délai de réalisation prévisionnel, ce qui augmente le risque d’exposer l’atelier aux modifications et aux événements imprévus (par exemple : engineering change, absence, pannes) Pour y faire face, une marge de sécurité encore plus grande est intégrée, créant ainsi un cercle vicieux.

La morale de l’histoire : il est impossible d’améliorer la fiabilité de livraison en se focalisant sur la fiabilité de livraison ! Autrement dit, iI n’est pas possible de maîtriser la spirale du délai de réalisation en manipulant les paramètres de planification.

La solution consiste à briser la spirale, en se focalisant sur la réduction des délais de réalisation. Un raccourcissement du délai de réalisation fait tourner la spirale dans l’autre sens, avec pour conséquence une amélioration significative de la fiabilité de livraison.

Effet de levier : agir sur la capacité des ressources de production

Au cours d’une étude consistant à simuler le travail dans un atelier à façon typique, les chercheurs ont comparé trois stratégies qui peuvent être mises en œuvre pour améliorer la fiabilité de livraison :

- Utiliser différentes règles qui déterminent l’ordre de succession (priorisation) des ordres de production à l’entrée des postes de travail. Quatre règles ont été comparées : la règle “first come, first serve (FCFS)”; la règle “d’abord traiter les ordres ayant la date la plus proche de fin de production”; la règle “d’abord traiter les ordres ayant le temps de production le plus court”; et une règle qui combine la règle 2 ‘d’abord traiter les ordres ayant la date la plus proche de fin de production’ et la règle 3 ‘d’abord traiter les ordres ayant le temps de production le plus court’.

- Augmenter à temps et légèrement la capacité lors des périodes de forte activité.

- Augmenter de manière systématique la capacité de 0,5 %. (Ce demi pour cent correspond à l’augmentation moyenne de la capacité relative à la deuxième stratégie).

Dans le cas de base simulé, le taux d’utilisation de la capacité de l’atelier à façon était 90 pour cent. Les résultats de la simulation sont présentés dans le tableau ci-dessous, qui indique le ‘pourcentage des commandes en retard’ et le ‘nombre moyen de jours de retard’.

| Règle de priorisation du traitement des ordres de production | Taux d’utilisation de la capacité dans l’atelier à façon | Pourcentage commandes en retard | Jours de retard en moyenne | |

| First Come, First Serve | 90% | 23,7% | 3,67 | |

| 89,5% - capacité fixe | 21,2% | 3,07 | ||

| 89,5 % - capacité flexible | 16,9 % | 1,72 | ||

| D’abord les ordres ayant la date la plus proche de fin de production | 90% | 12,1 % | 1,03 | |

| 89,5% - capacité fixe | 9,8% | 0,78 | ||

| 89,5 % - capacité flexible | 2,8% | 0,06 | ||

| D’abord les ordres ayant le temps de production le plus court | 90% | 5,8% | 2,46 | |

| 89,5% - capacité fixe | 5,5% | 2,19 | ||

| 89,5 % - capacité flexible | 5,3% | 1,72 | ||

| Règle combinée (règle 2 et règle 3) | 90% | 5,0% | 0,49 | |

| 89,5% - capacité fixe | 4,1% | 0,38 | ||

| 89,5 % - capacité flexible | 1,3% | 0,04 |

Les chiffres dans ce tableau permettent de tirer un certain nombre de conclusions :

1. Les chiffres dans ce tableau permettent de tirer un certain nombre de conclusions :

- La méthode 'First come, first serve' donne de toute évidence les moins bons résultats. C’est logique parce que cette règle ne tient pas compte du moment de la commande ni de la date de livraison souhaitée par le client.

- Le tri des ordres de production sur la base du temps de production le plus court permet de réduire fortement le pourcentage des retards de livraison, mais cela signifie que les commandes portant sur des gros volumes restent en attente pendant longtemps. Il en résulte que la moyenne du nombre de jours de retard est plus élevée, par rapport au résultat obtenu avec la règle ‘D’abord les ordres ayant la date la plus proche de fin de production’.

- La règle combinée donne les meilleurs résultats parce qu’elle permet de réunir le faible taux de commandes en retard de livraison et la faible moyenne du nombre de jours de retard.

2. Une augmentation minime de la capacité a un impact visible sur la fiabilité de livraison. Un demi pour cent de capacité en plus se traduit rapidement par une amélioration de la fiabilité de livraison, soit une diminution d’env. 10-20 pour cent des retards de livraison.

3. La plus grande amélioration de la fiabilité de livraison est obtenue en augmentant la capacité pendant les moments d’intense activité. Cela se traduit par une de la fiabilité de livraison , soit une diminution d’environ 75 pour cent des retards de livraison, à condition d’appliquer les bonnes règles de priorisation (par exemple, ‘D’abord les ordres ayant le temps de production le plus court’).

L’augmentation de la capacité a toujours été déclenchée par le monitoring de la charge de travail. La capacité a été augmentée chaque fois que l’en-cours (la charge) au niveau d’un poste de production dépassait une certaine limite. Les chercheurs ont également évalué l’impact de différents niveaux de déclenchement, le pourcentage d’augmentation de la capacité et la durée de l’augmentation de la capacité. Il ressort de cette analyse que ces détails n’ont pas beaucoup d’impact. Ainsi, il a pu être observé qu’une forte augmentation de la capacité pendant une courte période a pratiquement le même effet qu’une petite augmentation de la capacité pendant une longue période.

Conclusions pour les managers

L’étude a mis en évidence qu’agir à temps sur la capacité disponible est un levier efficace pour maîtriser le délai de réalisation et améliorer la fiabilité de livraison.

L’étude tire quatre conclusions sur les actions recommandées :

- Monitorer avec soin l’en-cours (la charge de travail) au niveau de chaque poste de production.

- Veiller à disposer d’une capacité flexible de manière à pouvoir la mettre en œuvre pendant les périodes d’intense activité (par exemple : une personne supplémentaire en renfort, heures supplémentaires. Une brève augmentation d’environ 20% de la capacité semble bien fonctionner.

- Réagir rapidement lorsque la charge de travail s’intensifie, et augmenter la capacité dès que l’en-cours (la charge de travail) dépasse les limites prédéterminées.

- De toute évidence, un arbitrage est nécessaire entre la fiabilité de livraison et la capacité des ressources de production. Pour améliorer la fiabilité de livraison, il faut accepter de mettre en œuvre temporairement davantage de ressources lors des pics de charge, de manière à garder la maîtrise sur les niveaux d’en-cours et les délais de réalisation.

Workshop: Mettre en place un système de planification efficace

Vous êtes une entreprise de production High Mix/Low Volume ? Vous souhaitez mettre en place un système de planification efficace et vous souhaitez savoir comment vous y prendre ?

Participez le 15 février prochain au workshop donné à A6K Charleroi par nos experts en Quick Response Manufacturing et laissez-vous guider. N’oubliez pas de vous inscrire !