Les entreprises manufacturières considèrent l'optimisation des activités de logistique interne comme un moteur important pour rester compétitives. Dans une série de blogs, nous nous sommes intéressés de plus près aux différents défis et aux solutions possibles et en particulier aux AGV. Afin d'encadrer la mise en service des chariots industriels automatisés sans conducteur, la nouvelle norme ISO 3691-4 :2023 détaille les exigences pour garantir la sécurité des opérateurs.

Avant d'examiner en détail certaines normes relatives aux AGV, aux AMR et aux manipulateurs mobiles, nous présentons un aperçu général des documents pertinents pour la normalisation des applications robotiques mobiles.

Note : EN ISO 3691-4 is harmonized under machinery directive since 2024

La directive machine se trouve en tête de tous les documents et est donc la réglementation la plus importante pour la protection de la sécurité des personnes. L'objectif principal de la directive ‘Machines’ est de garantir un niveau de sécurité égal pour les machines mises sur le marché ou mises en service dans tous les États membres européens et de permettre la libre circulation au sein de l'Union européenne. Ensuite prennent place dans la hiérarchie les normes internationales ISO et IEC. Les normes ISO sont classées en types A, B et C. Le type A est constitué de normes de sécurité de base comprenant des aspects généraux et des principes de conception, le type B est constitué de normes de sécurité génériques couvrant des aspects applicables à un large éventail de machines, et le type C est constitué de normes de sécurité traitant des exigences relatives à des machines particulières. Les normes marquées d'une astérisque sont harmonisées avec la directive 'Machines'. Cela signifie qu'en utilisant une telle norme harmonisée, un produit/une application développé(e) est présumé conforme à la législation pertinente. Enfin, il existe des lignes directrices et des spécifications techniques (TS) recommandées qui reflètent l'état de l'art technologique dans le domaine, mais qui ne sont pas obligatoires.

Normes pour les robots mobiles à roues

La réglementation relative à l'utilisation des AGV est, au niveau national et européen, clairement régie par la directive 'Machines' 2006/42/CE. Elle oblige le fabricant d'une machine ou d'une installation à effectuer une évaluation des risques (selon la norme EN ISO 12100:2010) et, si nécessaire, à prendre des mesures pour réduire les risques pour l'opérateur.

Outre la directive sur les machines, des normes nationales et internationales sont en vigueur. Jusqu'à récemment, la norme EN 1525:1997 (Sécurité des chariots de manutention - Chariots sans conducteur et leurs systèmes) était la principale norme concernant les AGV. Le problème était que cette norme ne correspondait plus à l'état actuel de la technologie (date de publication 1997) et n'était pas non plus harmonisée avec la directive ‘Machines’. Le successeur de la norme EN 1525 comme norme la plus applicable pour les AGV est actuellement la norme ISO 3691-4:2023 'Chariots industriels - Exigences de sécurité et vérification' - Partie 4 : Chariots industriels sans conducteur et leurs systèmes. Selon l'ISO 3691, un chariot de manutention sans conducteur est ‘un véhicule à moteur, y compris toute remorque, conçu pour se déplacer automatiquement et dont la sécurité de fonctionnement ne dépend pas d'un opérateur’. Les chariots télécommandés ne sont pas considérés comme des chariots sans conducteur’. Des exemples de chariots de manutention sans conducteur (définis par ISO 5053-1 :2020) peuvent également être connus sous le nom de ‘véhicule guidé automatisé’, ‘robot mobile autonome’, ‘bots’, ‘chariot guidé automatisé’, etc.

La série ISO 3691 couvre les exigences de base de la sécurité des chariots de manutention. Cette 4e partie spécifie ces exigences en tant que norme de type C selon la norme EN ISO 12100 pour les chariots de manutention sans conducteur et est bien alignée sur la norme ISO 13849. La norme ISO 3691-4 a été harmonisée dans le cadre de la directive Machines 2006/42 en mai 2024, constituant ainsi les exigences minimales pour les AGV.

La norme ISO 3691-4 décrit trois aspects clés pour un AGV sûr : - l'environnement d'exploitation (c'est-à-dire la définition des différentes zones où le véhicule fonctionne et interagit avec les humains), - les dangers et les risques associés, et - la mise en œuvre correcte des systèmes de sécurité (protection).

Au sens de la directive Machines (2006/42/CE), l'AGV est une quasi-machine : une unité qui est presque une machine, mais qui ne peut pas réaliser seule une application définie.

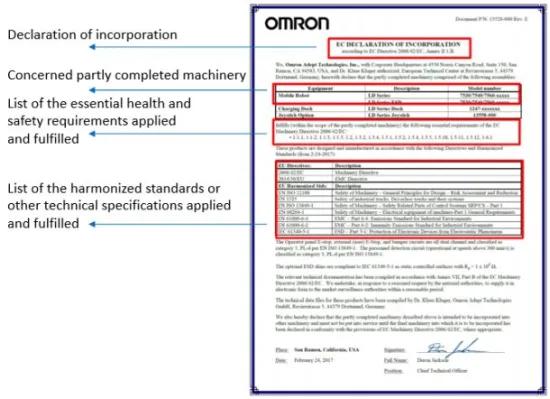

Un utilisateur peut supposer qu'un AGV qui porte le marquage CE est sûr et répond aux normes pertinentes parce qu'il a été conçu et fabriqué conformément à la directive machine (MD). Cela signifie que si l'AGV est utilisé tel que décrit dans le manuel et qu'un accident se produit, le fabricant, plutôt que le client, peut être tenu responsable de l’accident. La déclaration d'incorporation délivrée pour chaque AGV doit préciser à quelles directives et normes l'AGV est conforme.

Outre la conception et fabrication d'un AGV sûr, le fabricant doit également fournir une documentation adéquate, notamment des instructions concernant la mise en service de l'AGV dans un système de robots mobiles, des instructions d'utilisation pour l'exploitation et la maintenance de l'AGV, et une liste des risques résiduels identifiés pour l'AGV.

Il est important de noter que le marquage CE ne couvre que l'AGV lui-même, et non le système AGV dans son ensemble. Lorsque le robot mobile est prêt à être installé, la responsabilité d'un lieu de travail sûr incombe à l’intégrateur du système AGV. Celui-ci peut être un utilisateur final s'il intègre le robot mobile lui-même.

L'intégrateur doit fournir une installation complète (top intégré sur la plateforme mobile, chargeurs, ...) où tous les risques sont traités ou identifiés tout en fournissant des informations adéquates pour le fonctionnement. Cela comprend la mesure des distances de sécurité, l'élaboration de plans de formation pour les employés, le marquage des itinéraires de l'AGV, etc. Si le robot mobile est mis en service en dehors des limites du fabricant de l'AGV, l'intégrateur (ou l'utilisateur final) doit intégrer des protections supplémentaires pour garantir que les normes de sécurité sont respectées pour l'ensemble de l'application. L'intégrateur doit donc spécifier l'utilisation prévue et les limites du système AGV et effectuer une évaluation des risques du système AGV à la lumière des spécifications, de l'utilisation prévue et des limites de l'AGV utilisé.

Lorsque l'application passe d'un AGV à un système AGV, l'intégrateur doit apposer le marquage CE (déclaration de conformité) sur le système AGV en fonction de la nouvelle utilisation prévue, et fournir une documentation comprenant des instructions d'utilisation pour l'exploitation et la maintenance du système AGV et une liste des risques résiduels identifiés à partir de l'évaluation des risques du système AGV.

Dans la plupart des cas, ni les clients ni les intégrateurs ne semblent le savoir - et ce n'est donc pas fait. La récente norme de sécurité ISO 3691-4 précise très clairement les responsabilités des intégrateurs. Cette question a souvent été négligée parce qu'elle était ‘cachée’ dans une annexe de la norme de sécurité EN 1525.

Une fois que le système AGV est déployé, l'utilisateur final est alors responsable de la mise en place et du respect des procédures d'exploitation et de maintenance. L'utilisateur final doit s'assurer que l'utilisation prévue et les limites sont respectées, et mettre en place des procédures d'inspection et de maintenance pour le système AGV, y compris les avertissements et les marquages. L'utilisateur final doit définir des procédures d'exploitation sûres pour les opérateurs et définir les besoins en formation des opérateurs, des autres membres du personnel et des visiteurs.

Les normes pour les manipulateurs mobiles

HelMo by Staubli

Pour les manipulateurs mobiles, qui sont une combinaison d'une plate-forme mobile et d'un bras robotique, différentes normes doivent être appliquées, en fonction de l’état du bras robotique :

Cas 1 : Bras robotique au repos, lorsque l'AGV est en mouvement

Le bras robotique peut être considéré comme une charge et l'évaluation des risques pour la combinaison bras robotique + AGV sera évaluée selon les recommandations de ISO 3691-4. Un aspect critique est la définition claire d'une position sûre dans laquelle le robot sera transporté. Lorsque l’AGV est à l’arrêt et que le bras robotique effectue sa tâche, ce sont les normes « robots » qui doivent être prises en compte.

Cas 2 : Le bras du robot effectue des étapes d'assemblage ou de traitement alors que l’AGV est en mouvement

Toutes les normes « robots » sont applicables pour définir une application sûre. L’ensemble de l'application, c'est-à-dire la plate-forme mobile, le bras du robot et l'environnement (routes et zones de travail), doit alors être évaluée conformément à la partie 2 de la norme EN ISO 10218, qui traite de l'intégration applicative des robots industriels.

Les normes EN ISO 10218-1 et -2 datant de 2011 ont été revues car elles ne représentaient plus l'état de l'art technologique. La nouvelle version des normes ISO 10218-1 et ISO 10218-2 sera publiée en 2024. Non seulement la norme FDIS 10218-2 ne mentionne pas les robots collaboratifs (ce n'était pas non plus le cas dans la norme ISO 10218-2:2011), mais elle ne mentionne même pas le mode collaboratif ou le fonctionnement collaboratif. La collaboration est considérée comme quelque chose qui ne peut être que le résultat de la conception d'une application collaborative et non comme quelque chose de l'appareil ou des modes de l'appareil.