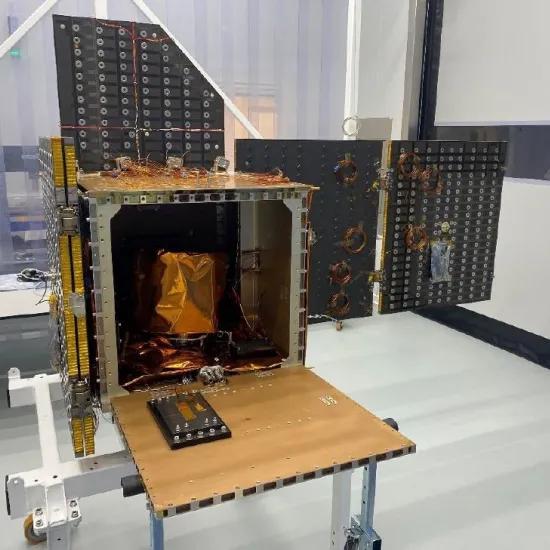

GeonX, fondée en 2003, est spécialisée dans le développement de logiciels pour l’industrie manufacturière. Ses activités comprennent le développement, l'industrialisation et la distribution de solutions logicielles pour la conception assistée par ordinateur. L’entreprise est tout particulièrement spécialisée dans l’usine virtuelle, son produit phare étant son logiciel VirFac, pour Virtual Factory (logiciel pour la production virtuelle). Le développement suit une nouvelle direction technologique que prennent de plus en plus d'entreprises afin de planifier, d'optimiser et de gérer leur chaîne de production de l'idée à la production. Le marché est relativement grand et en tant qu’entreprise leader, GeonX occupe une position idéale, avec un produit offrant un potentiel considérable. Son usine virtuelle est en constante évolution. Après quelques années de développement, le processeur Morfeo est devenu le cœur de l'usine virtuelle VirFac et a été intégré dans une plateforme de conception virtuelle. Plusieurs modules ont été développés et mis à disposition, dont le soudage, l'usinage, le traitement thermique et la fabrication additive, qui représentait un nouveau défi pour l’entreprise.

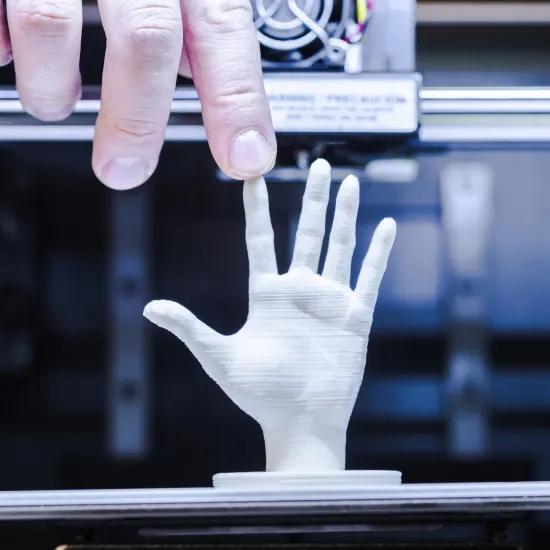

Le modèle de simulation pour le logiciel devait être calibré et validé. Cependant, en tant qu’entreprise informatique, GeonX n’avait à sa disposition aucune machine de fabrication additive ni aucun instrument de mesure. Elle ne possédait pas non plus l’expérience nécessaire dans le domaine de la fabrication additive (p. ex. pour le réglage du laser) ni la capacité d’interpréter les résultats.

Expertise et infrastructure

Bien que rachetée par GE et pouvant faire appel au département de R&D de celle-ci, l’entreprise s’est adressée à Sirris pour la validation de différents matériaux. En plus du département de R&D de GE, elle souhaitait également travailler avec d’autres centres de R&D. GeonX a choisi Sirris pour son expertise et son infrastructure, mais aussi pour son équipement spécifique lui permettant de surveiller la température pendant l’impression 3D.

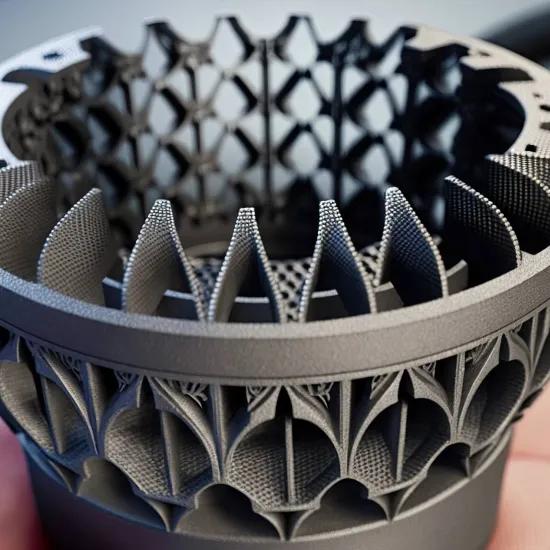

Pour calibrer un seul matériau, GeonX a imprimé trois tâches différentes à chaque fois : caractérisation d’échantillons mécaniques, faisceau cantilever pour la déformation et mesure des tensions résiduelles sur différents composants de conception. Sirris s’est chargé de la numérisation 3D et de la découpe des composants par EDM. Au moyen des valeurs de déformation et de tension résiduelle, le modèle de simulation de GeonX a pu être calibré et validé, Sirris ayant interprété les résultats des tests.