Sirris a étudié la possibilité d’éliminer les structures de support des pièces fabriquées par impression 3D de métal (MAM) à l'aide de robots collaboratifs ou cobots. Cette étude de faisabilité menée par Sirris fait partie d'un ensemble de travaux plus vaste, réalisés dans le cadre du projet ALMA, dans lequel différentes approches ont été étudiées pour éliminer les inévitables structures de support sur les pièces fabriquées par impression 3D de métal.

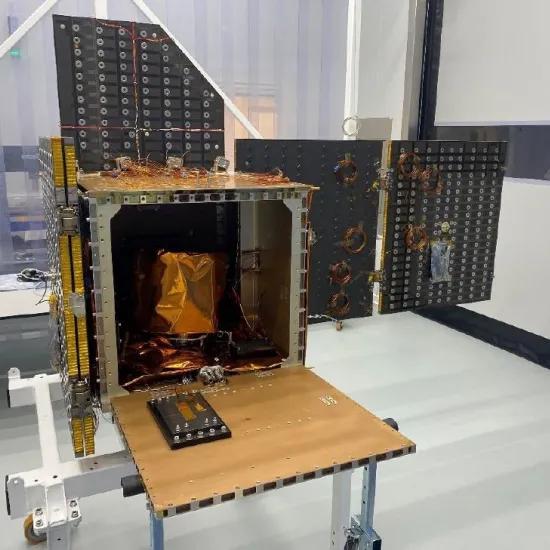

L'objectif du projet ALMA était de définir les possibilités et les défis de l'utilisation de la fabrication additive métallique (MAM) pour les composants de classe 2 critiques pour la sécurité des applications aérospatiales. Le projet est du type ICON, mené par un consortium d'entreprises, dont, en tête, ASCO. ASCO Industries, dont le siège est à Zaventem, est un fournisseur renommé pour la conception et la fabrication d'ensembles mécaniques complexes pour l'industrie aérospatiale.

L'étude de faisabilité de supprimer les structures de support par des cobots a été lancée sur la base de l'expérience acquise chez Sirris lors d'une étude sur le polissage à haute brillance de pièces de moule. Des blocs logiciels pour travailler avec des mouvements à force contrôlée ont été réutilisés, et l’on a également appliqué l'approche de ne pas essayer d'automatiser l'ensemble du processus, mais de diviser les tâches entre le robot et l'humain. Une partie du travail relativement simple pourrait être automatisée, et ainsi l'opérateur et le cobot pourraient être utilisés là où ils sont les plus compétents. L'opérateur travaille dans les endroits difficiles d'accès où il faut de l'ingéniosité et de la sensibilité.

Amélioration de la façon de travailler actuelle

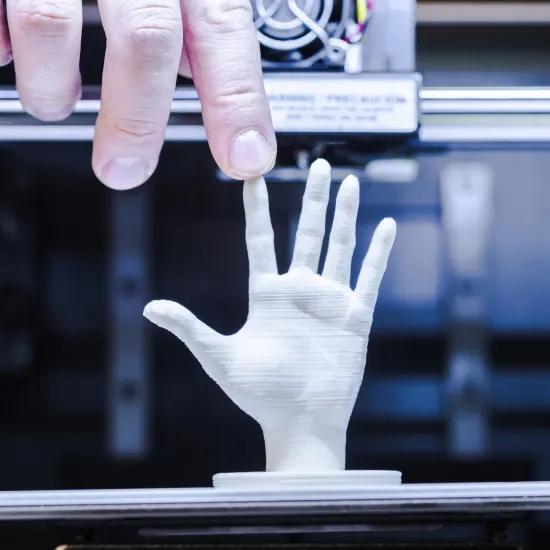

La méthode de travail manuelle actuelle pour retirer les structures de support des pièces MAM semble parfois archaïque. Un opérateur utilise des outils tels que des lames, marteau et burin, qui sont des processus difficiles à automatiser. Certains fournisseurs d'outils ont déjà développé un guide avec des méthodes et des outils spécifiques pour retirer les structures de support sur les produits MAM. L'utilisation d'une broche à main motorisée est recommandée en combinaison avec des outils adaptés (fraises en T, fraises coniques, broches de meulage, ...). Ces guides ont servi de base à la sélection d’outils et à la détermination d'une configuration de cobot pour réaliser les tests de faisabilité.

La facilité d'utilisation d'une possible solution par cobot est un deuxième critère important. Il faudrait, de préférence, qu'un non-expert en cobot puisse utiliser la solution pour une multitude de tâches. Une pièce test comportant des structures de support de différents niveaux de complexité a été utilisée pour déterminer si une approche pouvait être trouvée pour fournir une réponse ultime à toutes les exigences.

Apprentissage par démonstration

Le principe de l'apprentissage par démonstration, qui rend généralement les cobots faciles à programmer, a également été utilisé comme base pour cette tâche.

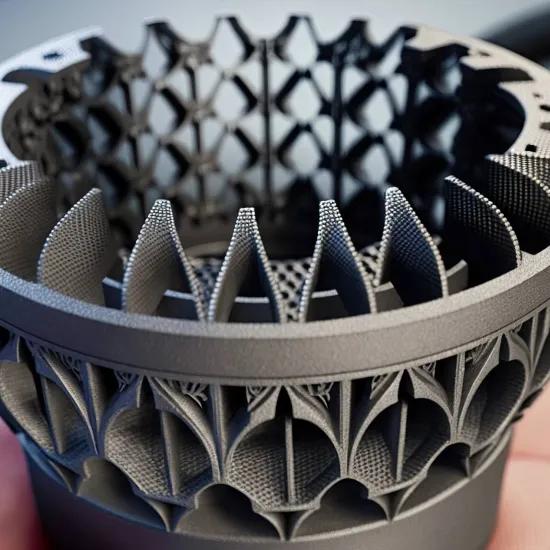

Tout d'abord, l'opérateur montre au cobot, à partir d'un certain nombre de points discrets, où les structures de support doivent être coupées, et le logiciel calcule les positions de robot intermédiaires et les cadres de force en fonction de ces points. Ensuite, les paramètres sont définis pour la force, la direction de pression, la vitesse, la compliance du cobot, ... Après quelques étapes correctives, une approche a été trouvée avec un outil de coupe en T qui se déplace d'avant en arrière sur la surface, à un angle par rapport au plan à usiner, tandis que les structures de support sont rectifiées avec une pression constante.

Les structures de support ne se détachent pas toujours, malgré le fait que la liaison à la pièce à usiner ait été coupée. Ceci est dû à la conception des structures de support. Ces dernières sont conçues comme des formations étirées sur tout le pourtour de la pièce avec, en plus, des liaisons transversales sur la pièce à usiner. Ces liaisons transversales permettent de maintenir les structures de support suspendues. L'adaptation de la conception des structures de support, en gardant à l'esprit la « facilité de retrait », pourrait résoudre ce problème. Des structures de support avec moins de liaisons transversales faciliteraient également le travail de l'opérateur humain. Les structures de support sont principalement utilisées pour supporter les couches superposées pendant le processus d'impression et pour permettre la dissipation de la chaleur. La connexion de structures de support en îlots plus petits au lieu de longs contours continus n’aurait que peu ou pas d'impact sur le support et la dissipation de chaleur, mais leur permettrait de se détacher de la pièce une fois qu'elles ont été coupées. Cela semble donc un premier pas vers l'automatisation de la suppression des structures de support.

Conclusion

Les structures de support difficiles à atteindre sur des surfaces complexes sont généralement plus courantes dans les pièces MAM que les structures de support dans des surfaces simples et facilement accessibles. L'apprentissage par démonstration pour les surfaces difficiles d'accès ou complexes ne peut malheureusement pas offrir de solution, car les surfaces complexes ne peuvent pas être apprises manuellement. Les surfaces plus profondes (en retrait) ne deviennent même visibles qu'après avoir retiré les structures de support supérieures. Grâce à son ingéniosité l'opérateur humain parvient également à relever ces défis en ajustant constamment sa stratégie (mouvements, outils, ...) au fur et à mesure qu’il progresse.

La deuxième conclusion est donc que l’apprentissage par démonstration peut difficilement offrir une solution pour les surfaces complexes. La programmation hors ligne basée sur le modèle de CAO semble être l'alternative la plus plausible pour y parvenir. Un logiciel de FAO spécialement conçu pour retirer les structures de support et une bibliothèque d'outils avec des outils adaptés à la tâche sont indispensables ici.

Vous désirez en savoir plus ? Contactez nos experts !

ALMA est un projet ICON, financé par VLAIO via SIM, dans le cadre de recherche STREAM.

]]>