Sirris heeft een nieuw, mobiel X-stralen-diffractiesysteem aangekocht voor het opmeten van restspanningen. Dit systeem is uniek in België en biedt een krachtig instrument voor het opmeten van de kwaliteit van verschillende types van onderdelen (gegoten, gesmeed, gefreesd, enz.) en processen (lassen, 3D-printen, shotpeening, warmtebehandelingen). Het vermogen om de lokale spanningstoestand te karakteriseren is zeer nuttig bij het verbeteren van procescondities.

Het nieuwe X-stralen-diffractietoestel is in staat interne spanningen in metalen onderdelen op te meten. Door het selectief verwijderen van materiaal met behulp van elektrolytisch polijsten, is het eveneens mogelijk om diepteprofielen op te meten. Een belangrijk voordeel van dit systeem is dat het toestel mobiel is. Hierdoor kunnen op locatie metingen worden uitgevoerd van onderdelen van een willekeurig formaat (op voorwaarde dat de gewenste meetlocatie bereikbaar is voor het toestel). Het G2R-systeem van StressTech dat nu beschikbaar is bij Sirris, is uniek in België. De flexibiliteit van het systeem laat ons toe om op een niet-destructieve manier restspanningen te meten op de eigenlijke onderdelen, en niet enkel op testcoupons of stukken gesneden uit een groter onderdeel. In één dag kunnen ongeveer 40 oppervlaktemetingen worden uitgevoerd op een stalen onderdeel, of 3-4 diepteprofielen (afhankelijk van de meetomstandigheden en toestand van het onderdeel).

In additive manufacturing (3D-printen) zorgt de snelle afkoeling van gesmolten metaal voor de introductie van restspanningen. Deze spanningen zijn afhankelijk van de procesparameters, het ontwerp van het onderdeel, metallurgische effecten, enz. Ook in gegoten of gesmede onderdelen kunnen significante restspanningen aanwezig zijn. Deze spanningen kunnen aanleiding geven tot ongewenste vervormingen of scheurvorming tijdens nabewerking, warmtebehandeling of zelfs in de gebruiksfase. Restspanningen worden ook veroorzaakt door behandelingen zoals frezen, schuren, shotpeening en warmtebehandeling. In het geval van shotpeening van tandwielen worden spanningen intentioneel aangebracht en is het vaak nodig deze op te meten om de kwaliteit van het tandwiel te garanderen.

Case studie: restspanningsmeting op een wals

Stalen walsen zijn groot en zwaar, waardoor ze moeilijk te verplaatsen zijn naar een testlabo. De aanwezigheid van restspanningen na bewerking werd verondersteld nadat scheurtjes werden waargenomen. Om objectieve informatie te hebben ter ondersteuning voor het nemen van beslissingen op het vlak van procesoptimalisatie, voerde Sirris ter plaatse restspanningsmetingen uit. De spanning op verschillende plaatsen langsheen de lengteas van de wals werden opgemeten en op twee plaatsen werd een diepteprofiel bepaald tot een diepte van 1 mm. Dit leidde tot belangrijke inzichten in het bewerkingsproces en nieuwe ideeën voor verbetering van het proces die snel geïmplementeerd konden worden. Dit werd gerealiseerd in slechts één enkele dag van metingen ter plaatse.

Case studie: restspanningsmetingen op tandwielen

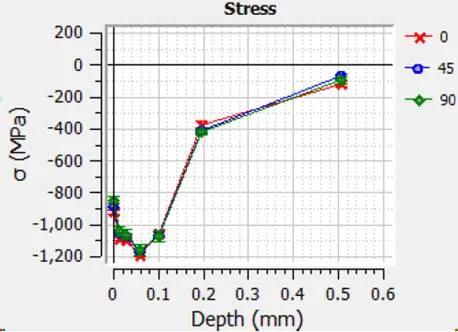

Metingen moeten niet altijd op locatie uitgevoerd worden om de voordelen van dit toestel voor restspanningsmeting te kunnen benutten. De flexibiliteit die het toestel biedt, maakt het mogelijk om spanningen te meten op grotere onderdelen en meer complexe vormen dan wat mogelijk is met typische labo-goniometers. Een voorbeeld hiervan is het opmeten van spanningen op tandwielen met verschillende oppervlaktetoestanden (geslepen, geshotpeend, warmtebehandeld, enz.). Om de vermoeiingsweerstand te verbeteren, zijn drukspanningen in het oppervlak gewenst. In het geval van shotpeening moet een maximale drukspanning aanwezig zijn op een diepte van 50 µm onder het oppervlak. Door een diepteprofielmeting uit te voeren, kon de kwaliteit van tandwielen na shotpeening worden vastgesteld en niet-conforme onderdelen geïdentificeerd worden.

Dit unieke toestel voor restspanningsmetingen is een krachtig hulpmiddel voor kwaliteitscontrole. Dit laat Sirris toe om de service naar de Belgische industrie verder uit te breiden, en dit op het vlak van het verbeteren van productieprocessen zoals 3D-printen, gieten, frezen, draaien, lassen en vele andere technieken, waaronder nabehandelingen. Bovendien zal het ook belangrijke inzichten bieden voor de verdere ontwikkeling van modelleersoftware, onder meer voor 3D-printen.

Aarzel niet om contact met ons op te nemen!

Deze apparatuur werd aangekocht binnen het kader van het EFRO-project IAWATHA, met subsidies van de Europese Unie en Wallonië.