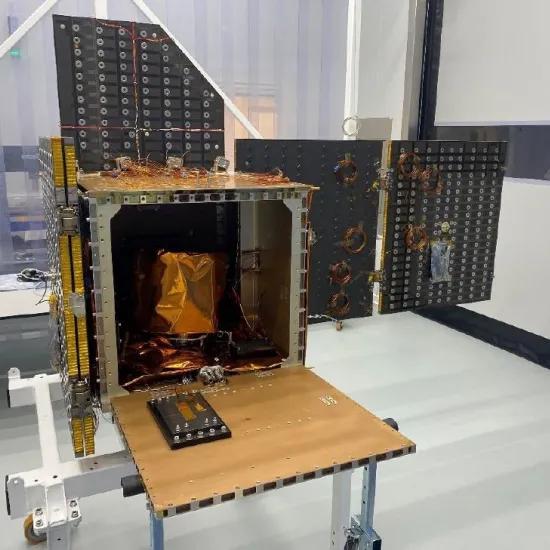

QinetiQ Space, de toonaangevende Belgische leverancier van kleine ruimtevaartsystemen met dertig jaar ervaring, is een belangrijke partner in de verkenning van de ruimte en lage omloopbanen om de aarde en in de ontwikkeling, bouw, lancering en exploitatie van complexe ruimtevaartinfrastructuur waardoor zijn klanten kunnen blijven vooroplopen.

In 2020 rondde het bedrijf, samen met Sirris en Raytech, het CABAM-project van de ESA af. In het kader van dit project werden de mogelijkheden van additive manufacturing en laserlassen voor de productie van grijparmen voor satellieten onderzocht.

Met behulp van topologische optimalisatiesoftware werden verschillende ontwerpiteraties gegenereerd en structureel gecontroleerd om zich ervan te verzekeren dat het definitieve ontwerp voldeed aan de eisen inzake massa en stijfheid. Tegelijk werden testmonsters geprint om de AM-homogeniteit te karakteriseren en de optimale instellingen te bepalen om de onderdelen uit te lijnen en te assembleren via laserlassen. Op basis van die resultaten werden prototypeonderdelen vervaardigd. De projectresultaten kunnen worden vertaald naar de volledige constructie van de grijparm en naar vergelijkbare toepassingen in de ruimte of op aarde.

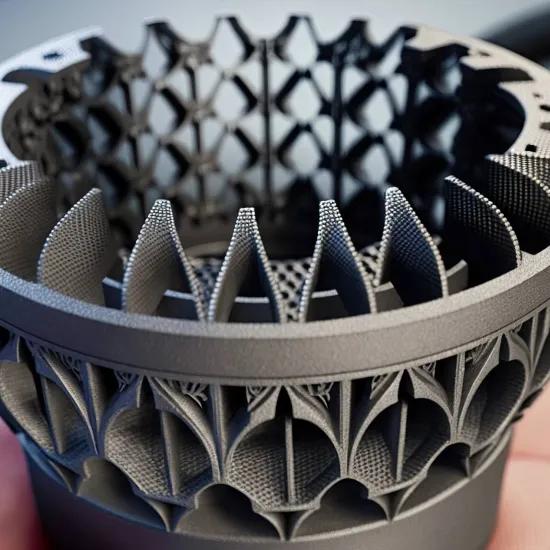

Ontwerp van de grijparm

De eisen inzake massa, stijfheid en thermo-elastische stabiliteit waren heel uitdagend maar tegelijk typisch voor lichtgewicht slanke grijparmen, die vaak gebouwd worden in CFRP's (met koolstofvezel versterkte polymeren) en titanium koppelingen. In het project werd een alternatief armontwerp onderzocht, waarbij additive manufacturing werd ingezet om zware titanium interface-onderdelen te vermijden. De strengste eisen hadden betrekking op massa en stijfheid. De 1.100 mm lange arm werd geoptimaliseerd voor AM met titaniumkwaliteit 5 en een maximumgewicht van 0,5 kg. De doorbuiging onder een belasting van 10 Nm moest voor alle richtingen kleiner dan 1 mm blijven.

Origineel ontwerp van de vangarm

Wegens zijn grootte was het niet mogelijk om de volledige arm te printen met de meest gangbare laser-beam-melting-AM-machines. Door de arm op te splitsen in zes delen en gebruik te maken van cirkelvormige interfaces om het laserlassen te vergemakkelijken, werd een printbaar ontwerpconcept bereikt. Er werd topologische optimalisatiesoftware gebruikt om het ontwerp te genereren en er werd rekening gehouden met specifieke LBM-ontwerpregels om de onderdelen makkelijker te kunnen produceren.

Het uiteindelijke ontwerp was vrij open aan beide uiteinden en tamelijk dicht naar het centrale interfacepunt toe. Met een massa van 0,613 kg werd het beoogde optimalisatiedoel niet volledig bereikt, hoewel er dankzij de stijfheidsmarge nog enige extra massavermindering kan worden gerealiseerd. Als gevolg van de verplichte cirkelvormige verbindingen zal het echter een grote uitdaging worden om de de vooropgestelde massa van 0,5 kg te halen.

Definitief ontwerp

Om de massa verder te optimaliseren, moest de ontwerpbeperking de cirkelvormige lasverbindingen worden herzien aangezien de massa in die gebieden niet bijdroeg tot de totale stijfheid. Er werd een eerste ontwerpverkenning gemaakt, zoals te zien op de afbeelding hieronder. Dit ontwerp had een massa van 0,44 kg en voldeed aan de stijfheidseisen. In een volgende fase zal de integratie van tijdelijke las- en uitlijnvoorzieningen en verdere optimalisatie van het ontwerp bekeken worden.

Bereikte doelstellingen

Bij de start van het project werden drie doelstellingen gedefinieerd:

- Een deel van de grijparm ontwerpen voor AM en dit structureel controleren om de voordelen van AM ten opzichte van de originele benchmark aan te tonen.

- De parameters definiëren die laserlassen van AM titanium onderdelen mogelijk maken, met structurele resultaten die vergelijkbaar zijn met klassieke gelaste titanium onderdelen.

- Het slanke grijparmsegment vervaardigen via gelaste AM-onderdelen om het gewicht en de stijfheid van het geheel te beoordelen.

Twee van de drie doelstellingen werden bereikt. AM-onderdelen kunnen worden gelast met een homogene microstructuur en gelijke sterkte. De herhaalbaarheid van het lasproces is echter nog niet volledig onder controle. Dit is zeer waarschijnlijk te wijten aan de niet-geconditioneerde omgevingsomstandigheden.

Uit het ontwerp en de analyses blijkt dan weer dat de grijparm kan worden verbeterd door gebruik te maken van additive manufacturing. De ontwerpbeperkingen inzake de lasinterfaces mogen echter geen deel uitmaken van het definitieve ontwerp aangezien hun massa de stijfheid niet verbetert. Het ontwerp kan verder worden geoptimaliseerd. En voor een vervolgfase werd een aanpak in twee fasen voorgesteld met tijdelijke interfaces die na het lassen worden verwijderd.

De projectdoelstellingen waren heel ambitieus om binnen het gegeven tijdsbestek te verwezenlijken en de vereiste iteratieve stappen om goede resultaten te bereiken kostten meer tijd dan aanvankelijk was geraamd. Het resultaat van het CABAM-project wordt echter als positief beschouwd. Er werden nieuwe ideeën naar voren gebracht om alle lessen die werden getrokken te bundelen in één volledige ontwerpbenadering. Om de resterende problemen aan te pakken, zullen hybride technologieën verder onderzocht worden.