Een belangrijke doorbraak in de recyclage van afval uit oude windturbinebladen is mogelijk een feit. Een Chinees bedrijf zou een manier gevonden hebben om het afval te herwerken tot 3D-geprint materiaal van hoge kwaliteit, bruikbaar voor nieuwe bouwprojecten.

Momenteel is zowat 85 tot 90 procent van de materialen waaruit windturbines bestaan recycleerbaar, maar de wieken vormen doorgaans nog een probleem. Die zijn samengesteld uit glasvezel (soms koolstofvezel) en kunststof. Momenteel bestaan er al verschillende technieken en mogelijkheden om de wieken te recycleren, maar economische rendabiliteit is nog vaak een uitdaging hierbij.

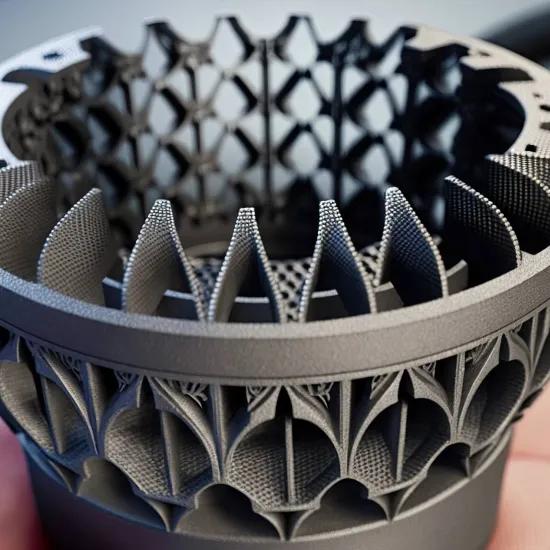

Chinees turbinefabrikant Goldwind heeft een procedé ontwikkeld, waarin afgeschreven turbinebladen worden vermalen en dit afval aan vaste stof verwerkt tot grondstoffen voor 3D-geprinte bouwproducten, met gelijkaardige mechanische eigenschappen, duurzaamheid en operationele performantie als die van beton. De nodige kwaliteit bereikten de onderzoekers door de verhoudingen van grondstoffen, partikelgrootte en gradatie van de vermalen bladen continu aan te passen tot ze een verhouding bereikten die voldeed aan de sterktevereisten van geprinte bouwproducten.

Nood aan lokale bouwproducten

In China zijn windenergieparken verspreid over het hele land en meestal bevinden ze zich in zeer afgelegen regio's, waardoor de recyclagekosten van recycleerbare materialen uit afgeschreven turbineonderdelen grotendeels uit de transportkost van naar verschillende locaties bestaan. Een voordeel van 3D-printen met vaste afvalstoffen is dat het mogelijk is de technologie lokaal in te zetten en ze te integreren in andere bouwprojecten rond de de windturbineparken.

Met behulp van mobiele 3D-printrobots kan het afval gebruikt worden voor lokale productie en verwerking, wat zorgt voor lagere transportkosten, omdat de nood om grote hoeveelheden afval over lange afstanden te verplaatsen wegvalt.

Door de grote afstanden drijft de transportkost van recycleerbare materialen de recyclagekosten de hoogte in (Bron: Goldwind)

'Gouden verhouding'

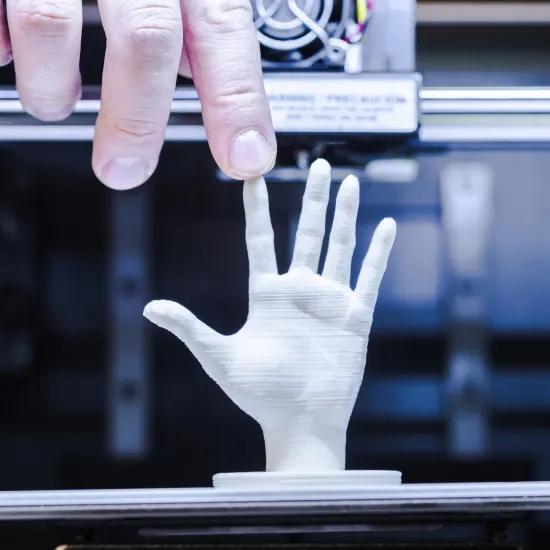

Bij 3D-printen geven de ontwerpers digitale ontwerpmodellen in 3D-printers in en zetten deze om in printinstructies. Daarna volgt de printer de instructies en verwerkt lagen materiaal tot onderdelen met specifieke vormen. Bij het toevoegen van vermalen partikels van turbinebladen in de printmaterialen ligt de technologische uitdaging in het maximaliseren van de hoeveelheid afval uit de bladen, in combinatie met het garanderen van de specifieke sterkte voor het geprinte product.

Tijdens de experimenten met 3D-printen op basis van afval uit turbinebladen herhaalden de onderzoekers van Goldwind een aantal experimenten en demonstraties, waarbij ze constant de verhouding van de verschillende grondstoffen, afmetingen en gradatie van de verbrijzelde partikels aanpasten. Zo kwamen ze tot een 'gouden verhouding' die voldoet aan de vereisten inzake sterkte van de geprinte producten op basis van vaste afvalstoffen, wat resulteerde in een reeks materiaalsystemen geschikt voor 3D-printen.

De mechanische eigenschappen, duurzaamheid en operationele performantie van de afgewerkte producten vervaardigd met dit nieuwe geprinte materiaal evenaren die van klassiek beton.

Om de haalbaarheid van de technologie aan te tonen, werden bloembakken vervaardigd via 3D-printen op basis van gerecycleerd afval afkomstig uit een windturbinepark in Mongolië. Dit met behulp van 3D-printrobots.

De bouwmethode is slim, milieuvriendelijk en efficiënt vergeleken met traditionele bouwtechnologieën, aangezien de arbeidskost laag is en het veiligheidsrisico voor het personeel lager is, zeker voor de bouw van structuren met unieke vormen.

The bigger picture

Dankzij het proces zou het mogelijk zijn 30 procent van het afval uit windturbinebladen te recycleren, wat een oplossing kan bieden voor de uitdagingen die de materialen van afgedankte turbinebladen vormen. Geschat wordt dat China tegen 2025 te kampen zal hebben met 5.800 ton aan composietafval, in 2028 zal die hoeveelheid opgelopen zijn tot 74.000 ton.

Goldwind wil met de ontwikkeling van deze technologie zijn positie veranderen van producent van afval van turbinebladen naar leverancier van grondstoffen voor 3D-printen op basis van vaste afvalstoffen. De OEM streeft naar 100 procent recycleerbaarheid van zijn turbines tegen 2040. Het einddoel is om een volledige industriële keten te creëren voor vaste afvalstoffen uit turbinebladen, gekenmerkt door lokale recyclage, lokaal vermalen van materialen, materiaalscreening, 3D-printen van het materiaal en productie van goederen.

De onderneming is op wereldschaal een van de verschillende turbinefabrikanten die zich zulke doelen gesteld, naast spelers als Vestas, Siemens Gamesa en LM Wind Power (eigendom van GE).

Niet alleen bedrijven gaan deze uitdaging aan: ook onderzoekscentra, waaronder Sirris, verdiepen zich in de recyclagemogelijkheden van windturbinebladen. In het verleden verdiepten onze experts zich al in de materie in het kader van het project CompositeLoop en ook nu lopen enkele projecten rond het thema van recyclage van windturbinebladen. De focus ligt hier evenwel niet op 3D-printen, maar op gietprocessen en persprocessen. Interesse in de recyclagemogelijkheden van composietmaterialen? Neem dan zeker contact met ons op!