Hygi Panel ging de uitdaging aan om op vijf jaar tijd vier keer meer volume te produceren. Om dit te realiseren startte de onderneming een Made Different-traject op. Deze oefening bracht de belangrijkste uitdagingen in kaart en identificeerde de nodige stappen om het productieproces te verbeteren en tegelijkertijd een onberispelijke kwaliteit te bieden.

Hygi Panel, gevestigd in Fernelmont, is al meer dan 30 jaar gespecialiseerd in het ontwikkelen, vervaardigen en plaatsen van complete oplossingen voor wand- en plafondbekleding, die moeten voldoen aan de strengste sanitaire en onderhoudsnormen. Om zijn voortbestaan te waarborgen, besloot het bedrijf om volop in te zetten op duurzame innovatie. Het stelde zich tot doel om op korte tijdspanne (vijf jaar) de productievolumes drastisch te vergroten. Een uitdaging, zeker gezien de processen bij Hygi Panel op een eerder ambachtelijke manier verliepen. Hygi Panel had voor ogen om een nieuw pand te bouwen en nieuwe productiemachines aan te schaffen om op te schalen. Samen met Sirris werd bekeken of dit wel de beste oplossing was.

Brainstormen over passende oplossingen

Onder begeleiding van Sirris werd de volledige productie grondig geanalyseerd om te evalueren welke optimalisaties en innovaties noodzakelijk zijn om de productie (duurzaam) te kunnen opschalen. Zo werd bekeken hoe de huidige productiestappen - van aankoop van grondstoffen tot het op maat maken van de producten - beter georganiseerd en verder geïndustrialiseerd konden worden. Bij het evalueren van de mogelijke opties werd niet alleen gekeken naar de performantie en productiviteit, maar ook naar het effect op het welzijn van de medewerkers. Hygi Panel koos er bewust voor om de medewerkers te betrekken in deze oefening, via afstemmingen, opleidingen, …, en frequent te communiceren over de vooruitgang.

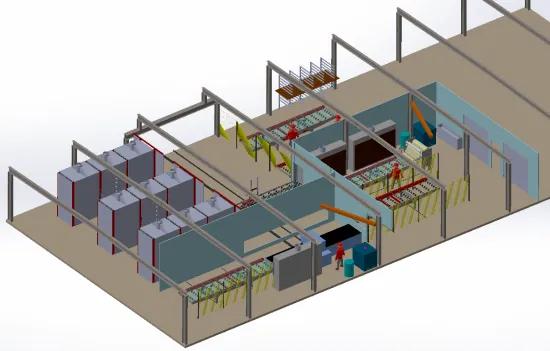

Deze oefening resulteerde in een concept voor een geautomatiseerde productielijn die perfect paste in de huidige hal, waardoor een nieuw pand bouwen niet meer nodig bleek. Ook de impact op het milieu en de samenleving op middellange en lange termijn werden meegenomen in deze oefening (d.i. de reductie van uitstoot).

| Huidige atelier | Finale 3D-studie |

Haalbaarheidsstudie en actieplan

Om het concept verder vorm te geven, werd een samenwerking opgezet met de SPW EER (de Waalse Dienst voor Economie, Tewerkstelling en Onderzoek). Een haalbaarheidsstudie werd opgestart om de verschillende openstaande uitdagingen aan te pakken. Deze omvatte onder meer volgende zaken:

Een gedetailleerde studie van de individuele productieprocessen en -stappen

De analyse van de productiecyclus toonde aan dat te lange polymerisatietijden voor een bottleneck in de productie zorgden . In samenwerking met externe partijen en leveranciers, werd het polymerisatieproces gewijzigd (een andere receptuur werd toegepast) zodat de bottleneck weggewerkt kon worden.

Van ambachtelijk naar industrieel

Voor de verschillende processen werd bekeken hoe deze geïndustrialiseerd kunnen worden. Er werd hiervoor een technologiesearch uitgevoerd en waar nodig werden – in samenwerking met technologie leveranciers - (kleine) proofs-of-concept gebouwd om bepaalde pistes te evalueren. Zo werd onder meer het geautomatiseerde verplaatsen van de producten bestudeerd. Dit zorgt trouwens voor een reductie van de belasting voor de operatoren ('werkbaar werk').

Ecologisch-technologische doorbraak

Ten slotte werd er nagedacht over alternatieven voor polyester of een beter hergebruik ervan, om zo naar een circulaire economie te evolueren. Hiervoor werd een inventaris gemaakt van verschillende ecologische oplossingen, waarbij werd onderzocht in hoeverre het uitgewerkte productieconcept ingezet zou kunnen worden om ook deze nieuwe materialen te verwerken.

Op basis van de haalbaarheidsstudie konden voor de verschillende pistes de eventuele risico’s in kaart worden gebracht. Momenteel is Hygi Panel op zoek naar lokale industriële partners voor dit project om de geplande investeringen voor eind 2023 te realiseren.

|