België is het vierde meest productieve land ter wereld, maar onze productiviteitsgroei sputtert. In deze reeks bieden we u telkens vier praktische tips waarmee u de productiviteit op kantoor en op de werkvloer gemakkelijk kunt opkrikken.

In het eerste deel van deze reeks bespraken we in detail de productiviteit van de Belgische ondernemingen. De productiviteitsgroei in ons land is de laatste jaren ondermaats en dit is jammer want productiviteitsgroei laat ons toe om minder hard te moeten werken.

Om de Belgische bedrijven te ondersteunen met hun productiviteitsverbeteringen verzamelden we een aantal tips die we op regelmatige basis publiceren. Deze tips zijn bewust gericht op verbeteringen die weinig inspanningen vergen en snel renderen.

Tip 43: Gebruik eerst uw verstand, niet uw portemonnee

Productiviteit is de verhouding van de output ten opzichte van de inputs. De inputs omvatten de gepresteerde arbeidsuren en ook de aangewende investeringen. Hoe minder investeringen nodig zijn om een probleem op te lossen, hoe hoger de productiviteit is. Jammer genoeg blijkt het vaak gemakkelijker te zijn om een complexe, dure oplossing te bedenken, dan een eenvoudige oplossing te verzinnen. Het verzinnen van een eenvoudige oplossing vergt nu eenmaal enige creativiteit.

Onlangs kregen we de vraag van een bedrijf die naar een oplossing zocht om automatisch lakhaken in een lakstraat te verwijderen. Een voor de hand liggende oplossing bestaat er dan in om de huidige, manuele werkwijze zonder meer te automatiseren. Je krijgt dan al snel een complex geheel bestaande uit een robot die de haken grijpt en verwijdert, met een camerasysteem om de haken te detecteren. Maar het kan ook eenvoudiger. Het inbrengen van een gekromde staaf in de lakhaken-stroom bleek al voldoende te zijn om het probleem op te lossen. De onderstaande video hieronder toont hoe de lakhaken zachtjes tegen de gekromde staaf botsen, waarna ze even de kromming van de staaf volgen en dan kantelen, waardoor ze zichzelf finaal onthaken en in een bak vallen als een rijpe vrucht.

Moraal van het verhaal: zoek eerst naar eenvoudige, elegante oplossingen en vermijd zo onnodig dure oplossingen. Of zoals Taiichi Ohno, de grondlegger van het Toyota-productiesysteem, destijds zijn medewerkers toesnauwde toen ze kwamen aandraven met complexe oplossingen: gebruik eerst uw verstand, niet uw portemonnee.

Tip 44: Elimineer zoekwerk: geef alles een plaats en zet alles op zijn plaats

Misschien moest dit wel de eerste tip zijn in de reeks. Het is de meest voor de hand liggende tip, maar tegelijk de moeilijkste om in stand te houden.

De bekendste methode om te zorgen voor orde op de werkvloer is '5S'. Deze methode vat het gezonde boerenverstand samen in vijf stappen: Sorteren (= verwijder eerst alle rommel), Schikken (= geef alles een plaats), Schoonmaken, Standaardiseren (= maak duidelijke afspraken), en Standhouden.

Op zich is deze methode niet verrassend. We hebben ze allemaal in de een of andere vorm geleerd op de kleuterschool, waar leren opruimen één van de onderwijsdoelen is.

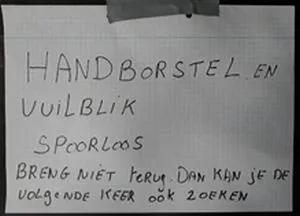

Voor het in standhouden van de orde reken je best niet te veel op zelfdiscipline. Richt je werkplekken daarom zo in dat het gemakkelijker is om ordelijk te zijn dan wanordelijk. Dit start met alles een unieke plaats te geven (dus niet één schuif voor alle sleutels, maar voor elke sleutel één enkele plaats). Baken deze plaatsen duidelijk af (bijv. met tape) én label elke plaats. Een praktische manier om dit te doen is door gebruik te maken van schaduwborden, of uitgesneden inlegfoam in de schuiven. Op die manier ziet men meteen ook wat er ontbreekt.

De plaats die je niet nodig hebt, kan je ook versperren zodat die niet oneigenlijk gebruikt kan worden. Dit kan door lege dozen te zetten op ongebruikte plaatsen in kasten, schuine hellingen bovenop kasten of door arceringen aan te brengen.

De onderstaande video toont hoe de productiviteit in een werkplaats steeg door alles een unieke plaats te geven.

Tip 45: Zorg voor betere lasspecificaties en vermijd onnodig laswerk

Lassen is vaak de bottleneck in productiebedrijven en lassers zijn een knelpuntberoep. Het verhogen van de productiviteit van de lassers kan dus een grote impact hebben. Een eerste stap in het verhogen van de productiviteit van de lassers is het oordeelkundig bepalen welke las er moet worden gelegd. Productontwerpers hebben soms te weinig kennis van het lasproces en zullen daardoor overdimensioneren, een onnodig moeilijke las specificeren of te weinig lasinformatie op de tekening vermelden. In dit laatste geval kiest de lasser zelf de lasverbinding, maar dit zal daarom niet de beste keuze zijn.

De productiviteit van lassers kan sterk worden verhoogd door het beperken van het lasvolume. Het beperken van het lasvolume zorgt ook voor minder problemen met kromtrekken. Vraag u af of het nodig is om een stuk over de ganse lengte te lassen. Misschien volstaan enkele lasstrepen of een kettinglas. Naast de lengte van de lasnaad is het beperken van de keelhoogte (A-hoogte) van de las ook bepalend voor de productiviteit. Bij een grote keelhoogte, gaat men immers meerdere lasrupsen moeten aanbrengen.

De nabewerking van de las is een tijdrovende activiteit. De lasnaden die niet zichtbaar zijn in het eindproduct behoeven vaak geen nabewerking. Duid dit eveneens aan op de tekeningen. Evalueer ook de gestelde toleranties aan de las. Als de las nauwe toleranties heeft, dan zal de lasser vaker moeten controleren en bijstellen.

Het gebruik van de passende lassymbolen (volgens norm EN ISO 2553:2019) op de tekeningen is essentieel om te komen tot een goede communicatie tussen ontwerpers en lassers. Bevraag uw lassers even over de kwaliteit van de tekeningen. Staat de soort las, het kwaliteitsniveau (aflassen, kettinglassen, doorlassen) en de afwerking op de tekening? Is het duidelijk waar er niet mag gelast worden? Wellicht hebben uw lassers ook ideeën over hoe het laswerk kan verbeterd worden door een productaanpassing (bijv. betere locatie van lasnaden om vervorming te vermijden, andere materiaalsoort,…). Kortom, organiseer een overleg tussen de ontwerpers en de lasafdeling en zorg voor de nodige training voor uw productontwerpers over het lasproces (zie ook Tip 2).

Vragen over lassen? Leden van Sirris zijn automatisch ook lid van het Belgisch Instituut voor Lastechniek (BIL) en kunnen er gratis lasadvies inwinnen. U kunt bij het BIL ook terecht voor opleiding, bijvoorbeeld over lassymbolen.

Tip 46: Beperk het aantal late klantwijzigingen

Late wijzigingen aan een bestelling door de klant zorgen vaak voor bijkomend werk en stress bij de medewerkers. Probeer daarom het aantal late klantwijzigingen te beperken. Door de communicatie met de klant te verbeteren, kunt u zo heel wat tijdsverlies vermijden.

Start met het bekijken van uw verkoopproces. Heeft de verkoper de wensen van de klant goed in kaart gebracht of waren er blinde vlekken? Heeft men onnodig nog openingen voor wijzigingen gelaten om het order snel te kunnen binnenhalen? Wacht desnoods met het ingeven van het order tot alle gegevens bekend zijn. (Zie ook Tip 8 over het verbeteren van de informatie.)

Na de bestelling kunt u de orderbevestiging gebruiken om wijzigingen te ontmoedigen. Laat de klant weten dat u net gestart bent met zijn order en dat eventuele wijzigingen bijkomende (administratie)kosten veroorzaken. Meld de klant dat de levertijd enkel maar gegarandeerd kan worden indien er geen wijzigingen meer zijn, of nog duidelijker, meld de klant dat bij een eventuele wijziging de levertijd vervalt.

Tot slot

Heeft u ook tips? Speel ze ons door, zodat we deze kunnen delen en met z’n allen productiever kunnen worden. De beste tipgever krijgt een leuk cadeau!

Klik hier voor een overzicht van de andere delen in de reeks.

(Bron foto's: https://www.pexels.com)

]]>