Er bestaan verschillende manieren of technologieën voor additive manufacturing van werkstukken. De Amerikaanse standaardisatieorganisatie brengt ze in zeven categorieën onder. Omdat ze allemaal anders werken, moet u specifieke regels in acht nemen als u volgens een ervan een onderdeel wil gaan ontwerpen. In deze tweede blog omschrijven we de verschillende principes.

De zeven categorieën volgens de ASTM:

1. Fotopolymerisatie in een vat (VAT Photopolymerisation, SLA)

In dit geval is de grondstof een lichtgevoelig polymeer in de vorm van een vloeistof of hars. Met anderen woorden, als het uv-licht van een lamp of laser in aanraking komt met de vloeistof, gaat deze lokaal uitharden.

De machine ziet er enigszins als een frituurpan uit. Eerst plaatst men een geperforeerde plaat net onder het oppervlak van de vloeistof (zo’n 0,02 mm), waarna een uv-laser de kernen en de omtrek op de eerste laag op de plaat aftekent. Op die manier gaat de vloeistof lokaal rond de plaatgaten polymeriseren/verharden en wordt de eerste laag op de plaat verankerd. Vervolgens wordt de plaat met dezelfde afstand als de eerste immersie (ongeveer 0,02 mm) dieper in de vloeistof neergelaten, zodat de hars boven de vorige laag een folie kan vormen. Daarop gaat de uv-laser de tweede laag polymeriseren en wordt het hele proces herhaald tot de onderdelen volledig af zijn. Aan het einde van het proces ligt de plaat op de bodem van de harstank en bevinden de onderdelen zich tussen het vloeibare oppervlak en de plaat. De technicus kan de plaat met de onderdelen erop verwijden, net zoals men een mandje met frieten uit de frituurpan haalt.

Het principe van de fotopolymerisatie in een vat, met een laser (links) en met DLP (rechts)

Er zijn evenwel enkele technologische verschillen met betrekking tot dit principe:

Een laser heeft vaak veel tijd nodig om een volledige laag te verwerken. Net daarom kan ook een lichtprojector met uv-lamp worden ingezet om een volledig oppervlak in één enkele flits te verwerken. In grote lijnen gaat dit sneller dan met een laser, maar de randen van het onderdeel kunnen, naargelang van de resolutie van de projector, eventueel lichtjes gepixeld zijn, terwijl de laser uniforme krommingen kan maken.

Het vullen van een harstank die even groot is als de onderdelen die men wil maken, kan duur uitvallen (bepaalde harsen kosten een slordige € 300/liter). Daarom wordt volgens andere technieken veeleer een kleine hoeveelheid hars op een transparante glasplaat boven de projector gedeponeerd. Daarbij wordt ook gebruikgemaakt van een plaat die naar omhoog beweegt, uit de vloeistof, met de eraan verankerde vaste delen, in plaats van naar omlaag, in de harstank.

Pluspunt van deze techniek is de accuraatheid ervan en de oppervlaktekwaliteit van het onderdeel in ‘as-built’-toestand. Er hechten zich geen poederkorrels aan het oppervlak vast en het oppervlak zelf kan in 'as-built'-toestand zelfs transparant zijn. De vervorming is beperkt en de minimale haalbare elementgrootte kan 0,1 mm klein zijn, wat nuttig is voor juwelen.

Afhankelijk van de toepassing kan de veroudering van het materiaal evenwel een probleem zijn. Onder invloed van zonlicht kan dergelijk materiaal na een tijdje zelfs wat brozer worden dan verwacht.

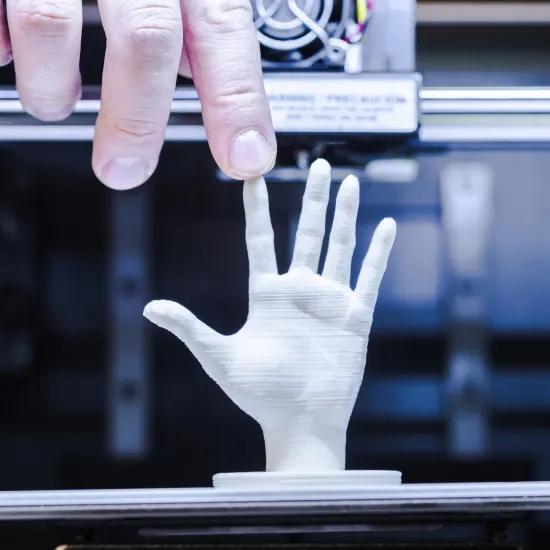

2. Materiaalextrusie (Material Extrusion, Fused Deposition Modelling - FDM)

De werking van deze technologie is vergelijkbaar met het aanbrengen van tandpasta op een tandenborstel. De grondstof is doorgaans een polymeer (PLA, ABS, PP, PS,…), meestal in filamentvorm, dat door een verwarmde spuitkop wordt geleid. Op die manier gaat het polymeer lichtjes smelten. Aan de uitgang wordt de gesmolten parel op de vorige laag geperst en verplaatst de printkop zich over de werkzone om een laag te deponeren. Het onderdeel wordt genereerd door een stapeling van lagen.

Deze technologie leent zich uitermate goed voor het maken van holle onderdelen, zoals buizen, rompen of hulzen. De belangrijkste reden hiervoor is de verplaatsingssnelheid van de spuitkop, die relatief beperkt is in vergelijking met die van een laserspot die een paar meter per seconde kan halen. Om een redelijke productiesnelheid te bereiken, deponeert de Material Extrusion AM-familie een dikkere laag (>0,1 mm) dan andere AM-polymeertechnologieën en probeert de vulling van de kern van het onderdeel tot een minimum te beperken, ook al betekent dit dat er slechts een klein deel van de buitenomtrek wordt afgewerkt. Doel is dus niet een volledig, dicht onderdeel te maken, maar een romp met een specifieke dikte om voldoende sterk te zijn. Door dit proces te volgen, wordt het mogelijk massieve en omvangrijke onderdelen sneller te maken, als de vultank zulks toelaat.

Het voordeel van filamenten in plaats van poeder te gebruiken, is de oppervlakteafwerking, die relatief glad is, ook al zijn de tracés van de lagen duidelijk zichtbaar en zeer ruw. Omdat er geen poederkorrels aan het oppervlak blijven kleven, is het vrij schoon en komen er geen stukjes materiaal los, wat geschikt is wanneer een schone ondergrond vereist is.

Jammer genoeg is de minimum haalbare elementgrootte die met materiaalextrusie kan worden bereikt, niet geweldig. Men vindt maar moeilijk een minimale wanddikte onder de 1 mm. En de anisotropie van de mechanische eigenschappen kan vrij aanzienlijk zijn in vergelijking met andere AM-polymeertechnologieën.

De waaier van beschikbare materialen voor extrusietechnologieën is zeer breed. Er bestaan zelfs composietfilamenten. Bepaalde technologieën kunnen ook rechtstreeks pellets uit het spuitgiet- of metaalspuitgietproces (MIM) gebruiken.

Links: het principe van materiaalextrusie, rechts: het principe van material jetting

3. Materiaal spuiten (Material jetting)

Doel van deze techniek is een lichtgevoelig vloeibaar materiaal (een polymeer) te deponeren, net zoals een papierprinter dat doet met klassieke inkt. De printkop in de machine kan de laag pixeliseren en het materiaal kiezen dat in elke pixel wordt gedeponeerd. Omdat de printkop meerdere spuitmonden heeft, kunnen sommige ervan een wit en sterk materiaal afzetten, terwijl andere een zwart en geleidend materiaal deponeren. Met de nieuwe technologieën kunnen tot zes materialen samen worden gebruikt, zelfs doorzichtige. Hierdoor kan de gebruiker zelf onder meer de chemische samenstelling, de mechanische eigenschappen, de kleur en de graad van transparantie van gelijk welke voxel van het werkstuk kiezen.

De gedeponeerde druppels zijn bijzonder klein, waardoor de supportstructuur voor deze technologie vrij dicht en smal moet zijn om de harsdruppels die uit de printkop vallen, op te vangen. De aanblik is veeleer die van ‘schuim’ dan van een rasterwerk/3D-meshstructuur. Het materiaalafval bij deze technologie is dus vrij groot, gezien de hoeveelheid benodigde supports. Gelukkig is dit specifieke supportmateriaal makkelijk te verwijderen met een waterstraal, ook al is het materiaal vrij expansief.

De materiaaleigenschappen zijn dezelfde als die van alle epoxy/acrylaatharsen die in stereolithografie/fotopolymerisatie in een vat worden gebruikt. De veroudering van het materiaal als gevolg van de uv-gevoeligheid blijft een probleem, waardoor de onderdelen mettertijd brozer worden.

De accuraatheid van dit proces is zeer goed in de Z-richting (laagdikte van amper 14 µm), vanwege de nivelleerrol, en de contouren in het XY-vlak zijn licht gepixeld (resolutie van ong. 600 dpi) in vergelijking met de vloeiendere omtrek van een laser.

Er zijn slechts weinig fenomenen die de kwaliteit van het onderdeel aantasten. De technologie is in se zeer gebruiksvriendelijk, vergt geen ingenieurskennis, vrijwel alles is geautomatiseerd (zelfs het genereren van de supports) en machinecrashes komen maar zelden voor.

4. Bindmiddel spuiten (Binder Jetting)

Bij binder jetting is het de bedoeling poederkorrels te verlijmen op elke laag en tussen twee opeenvolgende lagen. Het bindmiddel/de lijm wordt in de vorm van druppeltjes vanuit een printkop gedeponeerd, die over het volledige werkoppervlak kan bewegen.

Soms kan er parallel met de lijm ook kleur worden toegevoegd op de contouren van het werkstuk. Dit wordt toegepast op wit poeder, als pleister/gips. Ook al is het onderdeel broos in 'as-built’-toestand (ongeveer 40% porositeit, afhankelijk van de poedergrootte en -distributie), kan dit voor sommige esthetische demonstrators die niet gemanipuleerd zullen worden, voldoende zijn. De onderdelen kunnen worden versterkt door er een stollingslaag over aan te brengen, zoals een hars of een vernis.

Ook sommige metalen onderdelen worden op die manier gemaakt. Om komaf te maken met het zwakke aspect van binding, worden twee manieren voorgesteld:

De eerste methode bestaat erin het onderdeel na de productie in een oven te sinteren. Sinteren is een thermisch proces dat poederkorrels voldoende energie geeft om de ruimte tussen de korrels licht op te vullen. Omdat er geen materiaal tijdens het sinteren wordt toegevoegd, treedt er uiteraard een aanzienlijke krimp op (meer dan 20% volumereductie). Wanneer het onderdeel vrij klein is, kan dit proces worden beheerst en gecompenseerd, zodat de uiteindelijke geometrie het originele CAD-model zeer dicht benadert. Op grotere onderdelen is de verplaatsing als gevolg van de krimp zo groot dat er vervorming optreedt en het onderdeel snel buiten de toleranties valt. Het voordeel is het aspect van ‘enkelvoudig materiaal’ en de goede accuraatheid en oppervlaktekwaliteit, maar bijna uitsluitend op kleine onderdelen (< 50 mm).

De tweede methode bestaat erin het poreuze ‘as-built’-materiaal te infiltreren. Hiervoor wordt een geschikt infiltratiemiddel geselecteerd. Met andere woorden, een materiaal met een lager smeltpunt dan dat van het additief geproduceerde materiaal en met een goede bevochtigbaarheid tussen beide aan een hoge temperatuur. Een voorbeeld van deze goede combinatie is een met brons geïnfiltreerd onderdeel uit SS 316L. Dankzij deze kenmerken gaat het infiltratiemiddel bij hoge temperatuur in een oven smelten, maar niet het onderdeel. Omdat het onderdeel poreus is en omwille van de goede bevochtigbaarheid, kan het infiltratiemiddel in het onderdeel penetreren door het effect van capillariteit, en alle openingen tussen de poederkorrels opvullen om uiteindelijk goede mechanische eigenschappen te verkrijgen. Hierdoor wordt de krimp veel kleiner en kunnen grotere onderdelen worden geproduceerd. Omdat het thermisch ingangsvermogen in een oven optreedt, verlopen de verwarming en koeling traag, waardoor de interne spanningen tot een minimum worden beperkt. Deze methode laat het toe veel grotere werkstukken te maken (tot 800 mm), die veel massiever of omvangrijker zijn. Het zwakke punt is het ‘composiet’ aspect (niet een enkelvoudig materiaal) en de ruwheid die vergelijkbaar is met zandgieten.

Het principe van binder jetting

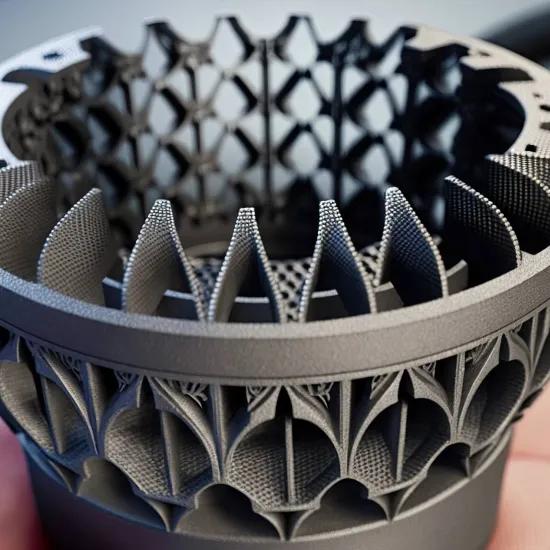

5. Poederbedfusie (Powder Bed Fusion)

Hier is het de bedoeling een poederlaag selectief te smelten met een dunne energiebundel (laser of elektronenbundel). Wanneer het energiepunt over het poeder beweegt, wordt in het kielzog ervan een lasspoor gegenereerd. Op die manier kunnen alle zones van het onderdeel worden gedekt. Als een laag klaar is, beweegt de werkplaat naar omlaag op een diepte die gelijk is aan de laagdikte (30 - 90 µm) en wordt een nieuwe laag poeder met een rakel uitgespreid. De gemiddelde tijd om een laag te verwerken bedraagt op standaardmachines tussen 30 seconden en 2 minuten (naargelang van het deel van de te smelten zone). Het proces wordt herhaald tot de volledige fabricage van de onderdelen klaar is.

Als gevolg van het principe van de laserstraalbewerking (LBM), waarbij het metaalpoeder met een laser smelt, is de koeling van het smeltbad zeer hoog (een soort lokale afschrikking), wat in metalen veel thermische spanningen genereert. Als niets wordt gedaan, wordt het onderdeel omwille van die spanningen vervormd. Om verdraaiing van de onderdelen te voorkomen, moeten ze verankerd/geworteld zijn in een stijve plaat die voldoende stijf/dik is om niet te buigen. De verbinding tussen het onderdeel en de plaat is de ‘supportstructuur’, die tijdens het proces door de machine wordt gemaakt, samen met het onderdeel zelf. Doel is om een ‘opofferende supportstructuur’ te genereren (in hetzelfde materiaal als de onderdelen), die sterk genoeg is om vervorming te voorkomen, maar gemakkelijk mechanisch te verwijderen is na de spanningsontlastende hittebehandeling. Deze thermische behandeling wordt na de productie uitgevoerd. De plaat, waarop nog alle onderdelen verankerd zijn, wordt in een klassieke oven geplaatst voor een cyclus van spanningsontlasting.

Als deze stap correct wordt uitgevoerd, zal er geen interne spanning meer overblijven en kan het onderdeel zonder vervorming worden losgemaakt. In deze fase moet de supportstructuur mechanisch worden verwijderd, wat tijd en geld kost als er te veel dergelijke supports zijn.

Deze AM-technologie maakt het mogelijk metalen onderdelen met zeer fijne details te produceren, met een minimale wanddikte van ongeveer 0,2 mm. Er is een brede waaier van materialen beschikbaar en de verwachte mechanische eigenschappen situeren zich grofweg tussen die van gieten en smeden, afhankelijk van de oppervlakteafwerking en de dichtheid van de onderdelen.

Nadeel is evenwel de supportstructuur: hoe massiever het onderdeel, hoe meer supports nodig zijn om vervorming te voorkomen.

Principe van de poederbedfusie (lasermetaal) (links), principe van het selectieve lasersinteren (rechts)

Wanneer de warmtebron een elektronenstraal is, wat het geval is bij elektronenstraalsmelten (EBM), zijn er enkele opmerkelijke verschillen. Ten eerste vergt een elektronenstraal vacuümomstandigheden. De machinestructuur is dus veel sterker dan de lasertechniek, die meestal onder argonatmosfeer plaatsvindt. Vacuüm is ook een zeer goede thermische isolator. Hierdoor kan de machine 700 - 1000 °C bereiken in de bouwkamer. Al gevolg hiervan is er bijna ‘geen’ koeling tijdens de fabricage, en bijgevolg ‘geen’ thermische spanning. Dit proces vereist dus veel minder supports dan de lasertechniek, die gewoonlijk bij 200 °C werkt. De belangrijkste rol van de supports in het proces is het verdrijven van de warmte, niet het voorkomen van vervormingen. Er kunnen dus grotere werkstukken worden gemaakt, maar het gamma van geschikte materialen is beperkter (titanium, Co-Cr-legeringen en nikkellegeringen).

De nadelen van elektronenstraalsmelten zijn het sinteren van het omringende poeder (omwille van voorverwarmen aan hoge temperatuur) en een minder goede oppervlaktekwaliteit (Ra 20-35 µm) dan bij de lasertechnologieën. Gesinterd poeder is veel moeilijker uit de interne holten te verwijderen dan onaangetast poeder, dat gemakkelijk uit het onderdeel stroomt door het eenvoudigweg te kantelen.

Bij selectief lasersinteren (SLS) wordt een poederbed aangebracht op polymeermaterialen als PA, TPU, PP, PS,...., waarbij geen supports meer nodig zijn omdat de temperatuur in de kamer ongeveer 95% van het smeltpunt bedraagt. Er is dus geen koeling, geen thermische spanning en het gesinterde poeder rondom de onderdelen is voldoende om als support te fungeren. Het directe voordeel is dat onderdelen in het bouwvolume kunnen worden gestapeld, waardoor de productiviteit toeneemt. Bovendien moeten geen supports van de onderdelen worden verwijderd. Maar het verwijderen van de ‘poedercake’ rond het onderdeel kan vervelend zijn, vooral in smalle holtes. Daarnaast treedt door de hoge temperatuur in de machine tijdens het proces een versnelde veroudering van de grondstof op.

Een van de doelstellingen van de designer die ‘poederbedfusie’ op metaalpoeders wil toepassen, is komaf te maken met de supports door een onderdeel te ontwerpen ‘zonder naar omlaag gerichte horizontale oppervlakken’. Met andere woorden, een ‘zelfdragend’ ontwerp, ‘zonder’ horizontale secties.

6. Gerichte energiedepositie (Directed Energy Deposition)

Dit is het perfecte tegengestelde van een freesmachine. Terwijl de boor materiaal uit een blok verwijdert, last deze meerassige spuitkop, gemonteerd op een robot of CNC-machine, opeenvolgende lagen aan elkaar om een werkstuk vanaf nul te maken, maar ook om bijvoorbeeld een reeds bestaand onderdeel te repareren of te coaten. De grondstof kan een poeder zijn of een filament van metaal of keramiek. In grote lijnen gaat het hier om de FDM-techniek (Fused Deposition Modelling) voor materialen met een hoge smelttemperatuur.

Deze technologie kan op een niet-vlakke ondergrond werken, omdat er geen recoater/rakel is. Zo kunnen dikke coatings (van 0,1 mm tot enkele mm) of 3D-functies op complexe onderdelen worden aangebracht of toegevoegd. De techniek van een poederstroom die door een spuitkop wordt geblazen in plaats van een rakel die een poedertankinhoud uitspreidt, biedt bovendien het voordeel dat de materiaalsamenstelling verandert. Sommige pistons kunnen de verschillende massastromen uit verschillende tanks afstellen om ze tijdens de productie geleidelijk te mengen. Dit biedt de mogelijkheid om legeringen met zeer verschillende thermische expansiecoëfficiënten aan elkaar te lassen, zoals een metaal en een keramiek. Dit gebeurt door een soepele overgang tussen beide, over een bepaald aantal lagen, waarbij de intensiteit van de resulterende spanningen wordt verdund.

Deze technologie heeft dezelfde beperking als de klassieke freesmachines in termen van toegankelijkheid van de tool. Doorgaans bedraagt de afstand tussen de spuitkop en het onderdeel minder dan 15 mm. Het kan dus moeilijk zijn om een diepe groef of de binnenkant van interne holtes te vullen.

Een ander punt is de evolutie van de thermische geschiedenis tijdens de productie. Naarmate het onderdeel warmer wordt, zullen de eigenschappen voor de onderzijde anders zijn dan voor de bovenzijde. Afhankelijk van de toepassing kan dit belangrijk zijn of niet.

Het kan vrij moeilijk zijn om een processtabiliteit te bereiken, vooral voor een hoog onderdeel dat uit een groot aantal lagen bestaat. Dit is waarschijnlijk de reden waarom deze technologie al een gesloten regelkring heeft geïmplementeerd in commerciële aanbiedingen gebaseerd op sensormetingen.

Principe van gerichte energiedepositie (DED)

7. Plaatmateriaal lamineren (Sheet Lamination)

Deze technologie is niet zo gebruikelijk in AM. Doel is om lagen plaatmateriaal (polymeer, metaal, papier,....) met de gewenste vorm (secties van het te maken onderdeel) te snijden, stapelen en verbinden. Het is dus een mix van subtractieve en additieve productie.

De technologie is goedkoop en schoon (geen poeder of chemische dampen in de lucht), maar niet erg populair in vergelijking met andere.

Samenvatting

Om de juiste AM-technologie te kiezen, moeten er prioriteiten worden gesteld voor de verschillende vereisten van de onderdelen. Omdat het erg moeilijk is om aan alle criteria te voldoen, komt het erop aan het beste compromis te kiezen. Bovendien is niets gemakkelijk in deze selectiestap. Het is altijd beter om de verschillende beschikbare oplossingen met een expert te bespreken.

Als er al een (zeer ruwe) selectiegids kan worden opgesteld om een keuze te maken uit de hierboven beschreven technologieën, dan kan die er zo uitzien, op basis van de belangrijkste selectie van vereisten:

- Beste oppervlakteafwerking 'as-built’: technieken op harsbasis zijn de beste. Maak vervolgens een keuze uit de lasertechnieken (metaal of polymeren).

- Een zeer massief/omvangrijk werkstuk maken: vermijd thermische processen met een snelle en forse koeling.

- Een zeer gedetailleerd werkstuk maken: lasertechnieken (eerst hars, dan poeder) zijn de beste voor dergelijke criteria.

- Een minimum aan nabewerking: vermijd technologieën die supports vergen, behalve als ze in een ander materiaal dan het onderdeel zelf zijn omdat ze makkelijker te verwijderen zijn.

- Een werkstuk met zeer grote afmetingen maken: mogelijkheden zijn gerichte energieafzetting of binder jetting met infiltratie. Ook het opsplitsen van het onderdeel in subdelen die opnieuw dienen geassembleerd, is een optie.

- Een esthetisch onderdeel (zonder speciaal mechanisch doel) maken: in dit domein biedt material jetting een groot potentieel.

- Een efficiënt werkstuk maken: als het polymeer goed genoeg is, is dit meestal goedkoper. Men kan dus SLS en FDM overwegen. Technieken op harsbasis zijn een tweede keuze (brozer). Voor metaal is alles goed, maar duurder.

- Een licht werkstuk vol interne holtes maken: vermijd technieken met een sterke ‘cake’ rond de onderdelen na de fabricage, want het kan moeilijk zijn om deze op smalle plaatsen te verwijderen. Een aanpassing van het design om supports te vermijden, is essentieel.

- 100.000 werkstukken van meer dan 300 mm per jaar maken: AM is geen goede keuze.

- Een te eenvoudig werkstuk, zoals een grote kubus, maken: AM is geen goede keuze.

Sirris kan u begeleiden bij het ontwerpen van een AM-product. We onderzoeken samen met u de technische en/of economische haalbaarheid van uw project. Benieuwd of uw producten geschikt zijn om (opnieuw) te worden ontworpen voor AM? Neem contact met ons op of volg een van onze toekomstige masterclasses!

Deze blog werd geschreven in het kader van het project-Cornet AM 4 Industry.

]]>