Het aantal industriële toepassingen van cobots blijft toenemen. Desalniettemin twijfelen veel kmo's om de stap te zetten, omwille van een onduidelijke ROI, zeker in een high-mix- low-volume omgeving. In het kader van het Trinity RECOPRODAS-project onderzocht Sirris samen met Malmar de mogelijkheden om een cobot flexibel in te zetten als productieassistent.

Gestegen productiecomplexiteit vraagt om operatorondersteuning

De complexiteit in productie is onmiskenbaar toegenomen. De klant verwacht gepersonaliseerde producten met hoge kwaliteit aan een zo laag mogelijke prijs en zo snel mogelijk geleverd. Reeksen worden kleiner en variatie wordt groter (high-mix-low-volume). Daarnaast is het vinden van gespecialiseerd (technisch) personeel moeilijk. Als maakbedrijf is het dus belangrijk om de operatoren te ontlasten. Saaie, repetitieve, belastende taken worden idealiter overgenomen door ondersteunende technologie, zodat de operator ingezet kan worden volgens diens sterktes. Cobots hebben hier een groot potentieel, maar vandaag worden ze voornamelijk ingezet aan een specifieke machine of cel, en vooral als goedkope optie om relatief eenvoudige processen te automatiseren. Wanneer een grote variatie aan producten - vaak elk met een andere routing - geproduceerd moet worden, is het plaatsen van een cobot aan elke machine geen optie omwille van de hoge investering en de lage bezettingsgraad.

Toch is er een duidelijke match tussen de eigenschappen van cobots (relatief eenvoudig programmeerbaar, flexibel inzetbaar, mogelijkheid tot veilige mens-robotsamenwerking, ...) en de uitdagingen binnen een high-mix-low-volume-context. Ideaal zet men de cobot in als flexibele productieassistent aan de machine of cel waar hij op dat ogenblik nodig is. De operator behoudt de leiding en bepaalt welke taken hijzelf uitvoert en welke taken door de cobot uitgevoerd worden.

Aanpak van specifieke uitdagingen

Om te komen tot een plug-and-produce-cobot-productieassistent, zijn er een aantal specifieke uitdagingen die aangepakt moeten worden. Samen met Malmar werden deze binnen het RECOPRODAS-project onderzocht voor de specifieke case van metaalbewerking (plooien, tappen en puntlassen). Er werd een aantal specifieke uitdagingen aangepakt:

- Docking-station met universele I/O-connector: de cobot-PA moet snel en eenvoudig te positioneren en koppelen zijn aan de machine. Binnen het project werd een connector uitgedacht die gebruik maakt van het Schunk-nulpuntspansysteem voor de fysieke uitlijning van de cobot-assistent (deze systemen worden ook toegepast bij CNC-machines). Dit systeem laat toe om de cobot-PA heel nauwkeurig te positioneren aan de cel. Via een ingenieus uitgedachte I/O-connector worden alle noodzakelijke (energie-)voorzieningen gekoppeld (bijv. perslucht, data-overdracht, …) en het juiste programma ingelezen, zodat men relatief snel kan starten aan de machine. Het positoneersysteem en de I/O-connector werden geïntegreerd in een docking-station dat aan elke machine of cel gezet kan worden, zodat men werkelijk tot plug-en-produce komt.

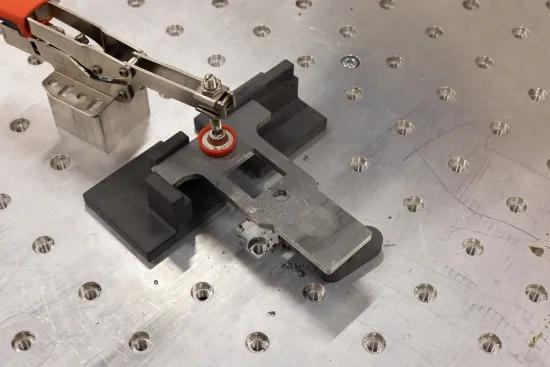

- Een modulaire opspaninrichting: een verscheidenheid aan producten dient geplooid, getapt en gepuntlast te worden. Elk van deze producten dient gepositioneerd te worden, zodat de cobot een referentie heeft. Voor het RECOPRODAS-project werd een lastafel met gatenpatroon gecombineerd met modulaire aanslagen, om zo zeer flexibel de werkstukken correct te positioneren. Bij een nieuw werkstuk dient de operator enkel de aanslagen te verplaatsen.

- Een mobiel platform: de cobot-PA dient eenvoudig verplaatst te worden naar de verschillende machines. Een manueel verplaatsbaar platform werd hiervoor ontwikkeld. De operator kan deze 'kar' verplaatsen en eenvoudig docken aan de machine. Desgewenst zou men dit platform ook geautomatiseerd kunnen verplaatsen, maar in dit specifieke geval is de meerkost voor een AGV/AMR niet te verantwoorden, aangezien de machines in dezelfde cel opgesteld zullen worden (waardoor slecht zeer kleine verplaatsingen noodzakelijk zijn).

- Een flexibel grijpersysteem: voor het grijpen van de verschillende werkstukken, de uitlijning en het beladen of ontladen van de machines moeten verschillende grijpers gebruikt worden. Men kan opteren voor een grijpermagazijn en snelwisselsysteem, maar voor deze specifieke case werd een gecombineerde multifunctionele grijper met zuignappen en vingers uitgewerkt. Een fysieke grijperwissel wordt zo vermeden, wat de cyclustijd ten goede komt.

- Low-level (eenvoudige) programmering: voor de programmatie van de cobot PA werd gebruik gemaakt van de CoPilot-software-add-on van Robotiq en werden de programma’s modulair opgebouwd op basis van subprogramma’s. Hierdoor kan de programmering nog steeds ‘online’ op de teach-pendant worden uitgevoerd en dankzij het vermijden van andere softwareomgevingen (bijv. voor offline programmering) blijft de complexiteit voor de operator/insteller beperkt. De CoPilot-add-on laat toe moeilijk te programmeren bewegingen eenvoudig voor te doen door de cobot met de hand te begeleiden. Ondertussen wordt het getoonde pad opgenomen en wordt dit pad achteraf in het programma terug afgespeeld. De modulaire subprogramma’s maken het eenvoudig om programmablokken te hergebruiken en aan te passen voor andere (nieuwe) producten.

Naast bovenstaande zaken werd ook voldoende aandacht besteed aan een aantal praktische zaken, zoals de aan- en afvoer van de componenten, veiligheid, ... om te komen tot een werkend geheel waarmee Malmar verder aan de slag kan in haar vestiging in Litouwen.

Grote belangstelling voor demonstrator

Tijdens de demodag op 6 september werden de resultaten van het RECOPRODAS-project getoond aan het publiek. Een twintigtal deelnemers bezochten het applicatielabo van Sirris in Diepenbeek en wisselden ideeën uit met de Sirris-expertes. Een terugblik is hieronder te bekijken.

Heeft u ook interesse? Neem contact met ons op!