Metaalverwerkend bedrijf Malmar gaat voor flexibele automatisering in zijn high-mix-low-volume-productie. Het project omvat niet alleen de introductie van herconfigureerbare mobiele gecobotiseerde productieassistenten ter ondersteuning van de operatoren, maar ook andere ingrepen zijn nodig om een vlotte gang van zaken te garanderen binnen de productiecel, waaronder een nieuw systeem voor de verenkeling en aanvoer van moeren aan een moerprojectielasmachine.

Als metaalverwerkend bedrijf vervaardigt Malmar een brede waaier van producten. De onderneming heeft bijgevolg uiteenlopende processen onder haar dak, waaronder lasersnijden, plooien, frezen, lassen, lakken en assemblage. Malmar wil zijn klantspecifieke producten fabriceren met ultrakorte doorlooptijden en wil daarvoor automatisering in zijn productie doorvoeren. Een specifieke automatisering of de invoering van een vaste cobot bij elke machine is niet haalbaar, gezien de vele, verschillende productieprocessen en de werkplaats met zijn typische high-mix-low-volume productieorders.

Flexibele automatisering

In dit kader werken Malmar en Sirris binnen het Trinity-project samen aan een oplossing om repetitieve en manuele taken te automatiseren. Op die manier kunnen de technische operatoren zich concentreren op de verbetering van de kwaliteit en wordt hun werkomgeving meer mensgericht. Malmar wil herconfigureerbare mobiele gecobotiseerde productieassistenten (CPA’s) ter beschikking stellen van zijn operatoren: de 'Reconfigurable Cobotic PRODuction Assistant: RECOPRODAS'. Met de hulp van Sirris werkt de onderneming aan de ontwikkeling van een prototype van een dergelijke CPA voor een gericht productassortiment en een reeks fabricageprocessen die tot één operatorcel behoren: buigen, tappen en projectielassen.

Het doel van het project is een flexibele automatisering in productie: hierbij zijn automatiseringsoplossingen inzetbaar voor meerdere processen. Dit stelt echter niet alleen specifieke eisen aan de robotinstallatie, zoals plug & produce, hoog gebruiksgemak, enz., maar vereist ook dat bepaalde processpecifieke zaken worden opgelost, waaronder het verenkelen en aanvoeren van moeren aan een moerpuntlasmachine.

Systeem op maat

Om moerprojectielassen op plaatwerk te automatiseren is, naast een robot die plaatjes hanteert, ook de automatische aanvoer en plaatsing van de moeren, noodzakelijk. Een systeem om moeren te verenkelen, waarbij snel tussen verschillende moertypes kan worden gewisseld, bleek niet op de markt verkrijgbaar. De systemen op de markt laten de moerverenkeling en aanvoer voor slechts één type moer toe. Dergelijke voorzieningen zijn echter enkel bruikbaar wanneer alleen grote series voor dezelfde moer gelast moeten worden en waren dus niet aan de orde bij Malmar.

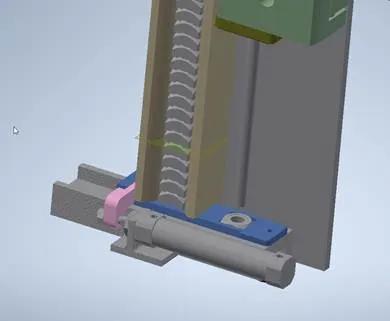

Zo’n bestaand systeem aanpassen is ook geen optie wegens te complex. Dus werd samen met Sirris gezocht naar een flexibele oplossing via een zijproject. Op basis van verschillende bestaande verenkelingssystemen voor uiteenlopende voorwerpen en toepassingen werd een concept ontwikkeld met een cartridge, op basis van een cassette met een geleider en zuiger. Dit concept werd via CAD verder uitgewerkt tot een nieuw verenkelingssysteem voor moeren, op maat van de productie van Malmar. Het systeem werd zodanig ontwikkeld dat het kan worden omgebouwd voor een ander type moer zonder gereedschappen, en dit door slechts drie kunststofonderdelen uit te wisselen.

Met de ontwikkeling van een automatisch aanvoer- en verenkelingssysteem voor de moerprojectielasmachine komt ook de fysieke realisatie van het RECOPRODAS-project alweer een stap dichterbij. De resultaten van het project presenteren we tijdens een eindevent. Meer info hierover vindt u binnenkort in onze agenda.

De 'Reconfigurable Cobotic PRODuction Assistant: RECOPRODAS’ is een van de vele demonstratieprojecten die mogelijk zijn gemaakt met de steun van het Trinity-initiatief. Het Trinity-project spitst zich toe op digitale technologieën en geavanceerde robotica voor een wendbare productie in toekomstige Europese productie-ecosystemen.

Wenst u meer te weten? Bekijk de video over het project (zie blog) of neem rechtstreeks contact met ons op!