Asco Industries is wereldleider in het ontwerp en de productie van liftmechanismen, complexe mechanische assemblages en belangrijke functionele componenten voor de luchtvaartindustrie. Om zijn competitieve positie in liftmechanismen voor alle grote luchtvaartbedrijven, waaronder Airbus, Boeing, Bombardier en Embraer, te kunnen vrijwaren, streeft ASCO voor zijn ontwerp en productie van zijn producten continu naar een lagere kost en gewicht aan eenzelfde of verbeterde kwaliteit en performantie.

Het ALMA-project was een eerste belangrijke stap voor ASCO om te onderzoeken en leren hoe de denkwijze van additive manufacturing het verschil kan maken voor ontwerp en productie van structurele delen voor de luchtvaart. Het uiteindelijke doel van dit project was het behalen van een TRL6-maturiteitsniveau voor klasse-2 metalen structurele onderdelen voor de luchtvaart, gefabriceerd via de AM-technologie 'powder bed fusion' (PBF). Dit via een succesvolle testdemonstratie op een component (via een simulatie van vliegomstandigheden en ladingen). Een consortium werd opgezet, dat verschillende belangrijke industriële spelers bevatte, zoals Materialise, BMT Aerospace, Siemens en onderzoekspartners zoals Sirris, KU Leuven, UGent en CRM.

'Redesign for AM'

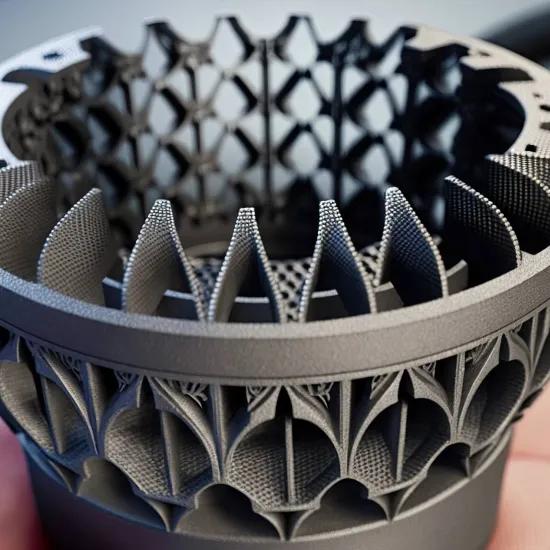

Samen met ASCO nam Sirris het initiatief in het herontwerp van de klasse-2 luchtvaartcomponent. Het doel was een luchtvaartcomponent met een klassieke geometrie op basis van een complete verspaningsbewerking uit platen of smeedwerk te herwerken tot een geoptimaliseerde geometrie geschikt voor 3D-printen. Drie verschillende ontwerproutes werden parallel van elkaar onderzocht: titanium verwerkt via EBM ('electron beam melting', elektronenstraalsmelten), titanium verwerkt via LBM ('laser beam melting', laserstraalsmelten) en PH roestvast hogesterktestaal verwerkt via LBM. Voor elk van de onderzoeksroutes werd een specifiek ontwerp gecreëerd dat rekening houdt met de specificaties van de materialen, productieprocessen, ontwerp voor inspectie en ontwerp voor nabewerking.

De samenwerking is een uitbreiding op het werk binnen voorgaande projecten.

Kader voor geïntegreerd DfAM-methodologie

Op basis van een onderzoek naar de state of the art in ontwerpmethodologieën en richtlijnen ontwikkelde Sirris een kader voor een geïntegreerde DfAM-methodologie die de volledige productieketen omvat. Dit kader integreert lichtgewicht ontwerp, beslissingsbomen voor AM-proces en post-process met een concept om richtlijnen intuïtief te formuleren.

Het kader en de richtlijnen bieden ontwerpers op een eenvoudige en intuïtieve manier een allesomvattende ondersteuning bij ontwerp en een overzicht van beperkingen en mogelijkheden. Deze resultaten laten ook CAD/CAE-softwareontwikkelaars toe de resultaten te integreren in hun toekomstige computergebaseerde recommender-systemen. Om dit te ondersteunen werden state-of-the-art genereratieve ontwerp- en softwaretools gebenchmarkt met deze usecase, om de mogelijkheden en nadelen te identificeren, om zo DfAM van functionele metalen AM-onderdelen te ondersteunen.

Onderzoek van post-processing handelingen

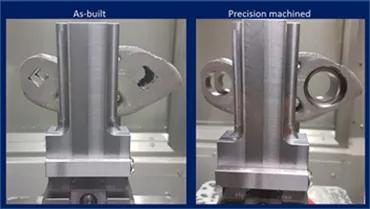

Na het printen dienen de functionele oppervlakken te worden bewerkt, om zo de nodige toleranties te behalen. Gezien de vrije vorm van het nieuwe ontwerp was de voornaamste uitdaging het positioneren en oriënteren van het onderdeel binnen het bewerkingsveld, om eindkwaliteit te garanderen. Een benadering die CMM-meetdata, nulpunt-kleminrichting en geautomatiseerde compensatie op de bewerkingsas combineert, werd ontwikkeld.

Sirris was de voornaamste partner in de nabewerking van de stukken die tijdens het project werden gebouwd. De grootste uitdaging was het genereren van precisieoppervlakken en interfaces, omwille van het lichte gewicht en de complexe structuur. Dit leidde tot twee grote problemen: enerzijds was er de werkstukklemming en trillingen, anderzijds de alignering van het stuk in het bewerkingsgereedschap door gebrek aan referentievlak-features. Sirris ontwierp een speciaal onderdeel om de complexiteiten na te bootsen in het additive manufacturing-proces. Dit stuk werd gebruikt om verschillende strategieën van klemming en onderzoeksmethoden te evalueren. Een klemsysteem op basis van geprinte kunststof stukken die stonden voor de negatieven van het geprinte onderdeel werden ontworpen en getest. Dit concept toonde aan dat het om een efficiënte klemmethode ging, voornamelijk omdat het bijdroeg tot de verdeling van de klemkracht over een groter gebied en omdat het aangepast kan worden aan de vorm van het werkstuk.

Bovendien gaf deze manier van klemmen een maximale toegankelijkheid tot het werkstuk, waardoor meerdere opspanningen tijdens de bewerking van het stuk konden worden vermeden. Deze nieuwe methode van een matrixklemopstelling zal worden geëvalueerd tijdens een volgende fase. Op vlak van uitlijning werden verschillende referentievlakfeatures op het stuk ontworpen en getest, om zo de effectiviteit tijdens nabewerking te evalueren. Hoofddoel was het zo beperkt mogelijk houden van de steunstructuren op de betreffende oppervlakken, om zo positioneringsfouten te elimineren. Werkstuk en klemopstelling werden gebruikt om de referentievlakfeatures te onderzoeken. Een nulpuntsysteem, aangepast aan het onderzoek op een coördinatenmeetmachine (CMM), kon vertaald worden naar het bewerkingsgereedschap, om zo de nodige rotaties van de as over te nemen. Hierdoor kon het NC-AM programma gematcht worden met de reële bewerkingscoördinaten. De nieuwe methode om deze onderzoekscorrecties te vertalen vanuit de laserscanmethode is voorzien in een volgende fase.